Aby móc pisać o kompozytach polimerowych warto najpierw wyjaśnić:

Co to w ogóle znaczy – kompozyty?

Otóż kompozyt, to materiał powstały w połączeniu co najmniej dwóch innych, różniących się od siebie składników (komponentów), które po połączeniu tworzą materiał lepszy niż gdyby używać ich osobno. Kompozyty mają niejednorodną strukturę a ich składniki zachowują swoje cechy. Jednak połączone razem, tworzą kompozyt, o właściwościach jeszcze lepszych.

Zastosowanie i znaczenie kompozytów. Materiały kompozytowe mają wiele zalet, wykorzystuje się je m.in do:

- wzmacniania materiałów: łączenie komponentów pozwala na uzyskanie materiałów mocniejszych, niż gdyby składowe miały występować oddzielnie

- optymalizacja materiałów: dobierając odpowiednie składniki i proporcje dopasowuje się kompozyty do konkretnych zastosowań – w budownictwie, transporcie, w konstrukcjach itp.

- innowacje: kompozyty pozwalają na tworzenie materiałów o unikalnych właściwościach, nie występujących normalnie w przyrodzie.

Przykłady kompozytów, to m.in:

- Beton – powstały z połączenia cementu, piasku i wody,

- Laminaty – warstwy materiału sklejone ze sobą, tworząc płyty lub materiały elastyczne

- Sklejka, płyta OSB czy MDF oraz deski kompozytowe – wszystkie powstałe w wyniku połączenia drewna i tworzyw sztucznych – wykorzystywane w budownictwie, twardsze i wytrzymalsze niż drewno, nie wymagające takiej konserwacji i w dodatku tańsze.

Podział kompozytów:

- Ze względu na osnowę (matrycę): Materiały polimerowe, metalowe, ceramiczne.

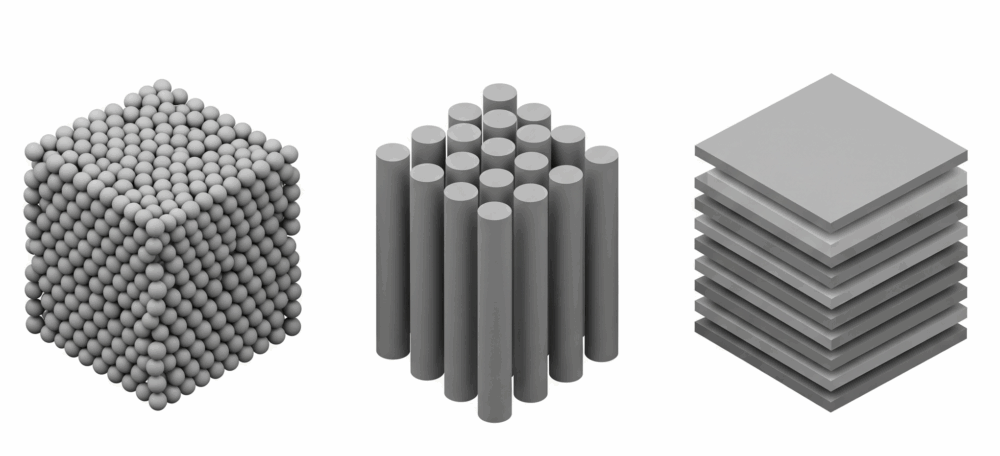

- Ze względu na zbrojenie: Włókna, granulki, płatki.

- Ze względu na zastosowanie: Strukturalne, funkcjonalne, hybrydowe.

Skoro już poznaliśmy pojęcie kompozytu, czas odpowiedzieć na pytanie

Co to są kompozyty polimerowe, jak powstają i do czego się je stosuje

Tak jak inne rodzaje kompozytów, powstają one w wyniku połączenia dwóch lub więcej składników, łączą w sobie lekką osnowę z mocnym zbrojeniem i dzięki temu oferują wysoki stosunek wytrzymałości do masy, odporność na korozję oraz dużą swobodę kształtowania detali.

W kompozycie polimerowym (PMC, Polymer Matrix Composites) osnową (materiałem wyjściowym kompozytu, zlepiającm wzmocnienie) jest polimer: termoutwardzalny (np. epoksyd, poliester, winylester) albo termoplastyczny (np. PA6, PPS, PEEK). Wzmocnienie może mieć formę krótkich włókien, tkanin, mat wieloosiowych, taśm jednostronnych (UD) lub cząstek. W praktyce dominują materiały wzmacniane włóknem (fibre‑reinforced polymers, FRP).

Klasyfikacja skrócona kompozytów polimerowych:

- Według osnowy: termoutwardzalne (epoksyd, poliester, winylester) / termoplastyczne (PA, PP, PPS, PEEK).

- Według wzmocnienia: GFRP (włókno szklane), CFRP (włókno węglowe), AFRP (aramid), hybrydy (np. szkło+węgiel).

- Według geometrii: laminaty warstwowe, kompozyty cząsteczkowe, struktury kanapkowe (rdzeń piankowy lub honeycomb).

Przykłady kompozytów – krótkie zestawienie

Poniżej materiały kompozytowe – przykłady i ich typowe zastosowania. Tabela ma charakter poglądowy.

| Rodzaj (skrót) | Osnowa | Wzmocnienie | Charakterystyka | Zastosowanie materiałów kompozytowych |

|---|---|---|---|---|

| GFRP (Glass Fiber Reinforced Polymer) | Epoksyd / poliester | Włókno szklane E‑glass | dobry kompromis cena/parametry, izolacyjność elektryczna | karoserie, zbiorniki, panele, profile pultrudowane, łopaty turbin |

| CFRP (Carbon Fiber Reinforced Polymer) | Epoksyd / PA, PEEK | Włókno węglowe | bardzo wysoki stosunek sztywność‑masa, przewodność elektryczna | lotnictwo, motorsport, wzmacnianie konstrukcji (taśmy CFRP) |

| AFRP (Aramid Fibre Reinforced Polymer) | Epoksyd | Aramid (Kevlar®) | wysoka udarność i odporność na ścieranie | osłony, elementy balistyczne, łodzie, sprzęt sportowy |

| Kompozyty cząsteczkowe | PP, PA | napełniacze mineralne | podniesiona sztywność, stabilność wymiarowa | obudowy, elementy wnętrz pojazdów |

| Struktury kanapkowe | Epoksyd/PA | rdzeń piankowy lub honeycomb + poszycie z GFRP/CFRP | bardzo wysoka sztywność przy niskiej masie | panele lotnicze, pokrywy, pomosty, nadbudówki |

Kluczowe technologie wytwarzania kompozytów polimerowych

Dobór procesu przesądza o jakości, koszcie i czasie cyklu. Poniżej najczęściej wybierane technologie kompozytowe dla produkcji mało‑ i średnioseryjnej.

RTM, infuzja próżniowa

RTM (Resin Transfer Molding) – wstępnie przygotowany, suchy preform z włókien umieszcza się w zamkniętej formie. Żywica jest wtryskiwana pod kontrolowanym ciśnieniem.

Efekty:

- wysoki udział włókien, niska porowatość,

- powtarzalna grubość i geometria,

- dwustronnie dobra powierzchnia.

Infuzja próżniowa (VARTM) – zbrojenie układa się na formie, całość uszczelnia folią próżniową, a żywicę zasysa różnica ciśnień.

Zalety:

- niska emisja LZO względem laminowania ręcznego,

- duże formaty (kadłuby, płyty, łopaty),

- atrakcyjny koszt oprzyrządowania.

Obie metody pozwalają uzyskać elementy o wysokiej jakości przy relatywnie krótkim wdrożeniu. Dla serii krótkich i średnich to zwykle najlepszy i najbardziej efektywny sposób.

Druk 3D z kompozytów ciągłych

Wytwarzanie w technologii druku 3D, z ciągłym włóknem umożliwia lokowanie ścieżek zbrojenia dokładnie wzdłuż trajektorii obciążeń. W efekcie powstają lekkie elementy narzędziowe, chwytaki robotów, przyrządy montażowe oraz detale funkcjonalne.

Atuty:

- szybki prototyp i krótka droga do małej serii,

- lokalnie bardzo wysoka sztywność,

- możliwość użycia termoplastów (np. PA6, Onyx‑like) i zgrzewania po wydruku.

Technologia dobrze uzupełnia RTM/VARTM: drukiem tworzy się insert, rdzeń, a laminat daje powierzchnię i odporność środowiskową.

Właściwości mechaniczne, termiczne i chemiczne kompozytów polimerowych

Właściwości kompozytów polimerowych wynikają z ukierunkowania włókien (zbrojenia), ich udziału objętościowego i jakości przesycenia żywicą. Najważniejsze zalety i cechy kompozytów to:

- Stosunek wytrzymałości do masy. CFRP przy gęstości ok. 1,5–1,6 g/cm³ może osiągać bardzo wysoką sztywność i nośność w kierunku włókien. GFRP (ok. 1,8–2,0 g/cm³) daje korzystny koszt/jakość, świetny do dużych struktur.

- Anizotropia. Własności są kierunkowe – wzdłuż włókien nośność jest najwyższa. Lay‑up quasi‑izotropowy wyrównuje parametry w płaszczyźnie.

- Termika. Kompozyty są dobrymi izolatorami. CFRP przewodzi prąd i ciepło wzdłuż włókien lepiej niż przez grubość, co trzeba uwzględnić przy uziemianiu.

- Odporność chemiczna i korozja. Brak korozji galwanicznej, wysoka odporność na wodę morską i wiele mediów. Długotrwała ekspozycja UV wymaga żelkotu lub powłoki.

- Zmęczenie i udarność. Epoksydowe laminaty zachowują stabilną odpowiedź zmęczeniową; aramid poprawia odporność na uderzenia i ścieranie.

Tabela – orientacyjne zakresy właściwości

| Materiał | Gęstość [g/cm³] | Cechy przewodnie | Typowe zastosowanie |

|---|---|---|---|

| GFRP (szkło + epoksyd/poliester) | 1,8–2,0 | dobra sztywność przy niskiej cenie, izolacyjność | zbiorniki, panele, profile, łopaty wiatrowe |

| CFRP (węgiel + epoksyd) | 1,5–1,6 | bardzo wysoka sztywność i wytrzymałość, przewodność | lotnictwo, motorsport, taśmy wzmacniające |

| AFRP (aramid + epoksyd) | ~1,4 | wysoka udarność, odporność na ścieranie | osłony, sport, żeglarstwo |

| PP/PA z napełniaczem | 1,05–1,35 | sztywność, stabilność wymiarowa, niski koszt | elementy wnętrz, obudowy |

Wartości w tabeli mają charakter zakresowy; wynik końcowy zależy od lay‑upu, udziału włókien, rodzaju żywicy i parametrów procesu.

Zastosowania przemysłowe

Słowo kluczowe to masa, trwałość i koszt cyklu życia. Zastosowanie materiałów kompozytowych rośnie w transporcie, energetyce i infrastrukturze, gdzie liczy się odporność na środowisko i łatwość kształtowania.

Motoryzacja

- redukcja masy nadwozi (panele CFRP/GFRP),

- osłony i kanały powietrzne, zabudowy baterii EV,

- sprężyny piórowe z kompozytów, fotele, elementy wnętrz,

- narzędzia produkcyjne drukowane z ciągłym włóknem.

Zastosowanie kompozytów w autach poprawia stosunek mocy do masy, obniża hałas (tłumienie drgań), skraca czas montażu dzięki integracji funkcji w jednym detalu.

Lotnictwo

Nowoczesne samoloty pasażerskie mają znaczny udział laminatów węglowych w strukturze skrzydeł, kadłuba i usterzenia. CFRP zapewnia sztywność, odporność zmęczeniową i ogranicza koszty korozji. W MRO wykorzystuje się taśmy CFRP do wzmacniania elementów – szybki montaż, niewielka masa, kontrolowana przyczepność.

Budownictwo i infrastruktura

- Rurociągi i zbiorniki – chemoodporność, brak korozji; szerokie zastosowania w wod‑kan i przemyśle chemicznym.

- Mosty, kładki, pomosty – profile pultrudowane GFRP, panele kanapkowe.

- Wzmacnianie konstrukcji – przyklejane taśmy i maty CFRP zwiększają nośność belek i płyt żelbetowych bez istotnego dociążania.

- Energetyka wiatrowa – łopaty głównie z GFRP (produkowane metodą infuzji), lokalnie CFRP w belkach dla ograniczenia ugięć.

Trendy rynkowe i perspektywy rozwoju

- Termoplasty w kompozytach. Rosnący udział PA, PPS, PEEK – krótsze cykle, możliwość zgrzewania, potencjalny recykling.

- Automatyzacja. Robotyka preformingu, cięcie CNC tkanin, monitoring przepływu żywicy, kontrola próżni i temperatury.

- Druk 3D z ciągłym włóknem. Szybsze wdrożenia narzędzi i krótkich serii, hybrydy druk + laminowanie.

- Zrównoważenie. Rozwój biokompozytów, odzysk włókien węglowych, EPD i ślad węglowy materiałów.

- Standaryzacja i testy. Coraz pełniejszy zestaw norm ISO i ASTM dla badań wytrzymałościowych, udarności, ściskania i zginania, co ułatwia kwalifikację materiałów.

Podsumowanie

Kompozyty polimerowe łączą lekką osnowę i zbrojenie, dając znakomity stosunek wytrzymałości do masy, odporność na korozję i elastyczność projektową. Dzięki temu sprawdzają się tam, gdzie liczy się masa, trwałość i koszt cyklu życia. Opisane technologie kompozytowe – RTM, infuzja próżniowa oraz druk 3D z ciągłym włóknem – pozwalają dobrać proces do serii, geometrii i wymaganych tolerancji. Kluczowe właściwości kompozytów polimerowych można kształtować układem włókien i wyborem żywicy, co przekłada się na przewidywalne parametry w motoryzacji, lotnictwie, energetyce wiatrowej oraz w infrastrukturze. W praktyce to właśnie materiały wzmacniane włóknem (GFRP, CFRP, AFRP) stanowią fundament większości rozwiązań, od paneli i profili po taśmy do wzmacniania konstrukcji. Zastosowania przemysłowe kompozytów będą rosnąć wraz z elektromobilnością, automatyzacją produkcji i presją na redukcję emisji.

W skrócie – najważniejsze hasła i pojęcia dotyczące kompozytów polimerowych:

Co to jest kompozyt?

Kompozyt – co to? To materiał kompozytowy (składający się z dwóch różnych materiałów – komponentów) z osnowy polimerowej oraz zbrojenia (najczęściej włókien). Osnowa scala i chroni, a włókna nadają wysoką nośność i sztywność.

Kompozyty polimerowe – przykłady zastosowań?

Motoryzacja (panele nadwoziowe, sprężyny), lotnictwo (panele skrzydeł, kadłuby), zastosowanie materiałów kompozytowych w budownictwie (profile GFRP, wzmacnianie taśmami CFRP), energetyka wiatrowa (łopaty).

Jakie są kluczowe właściwości kompozytów polimerowych?

Wysoki stosunek wytrzymałości do masy, odporność na korozję, możliwość projektowania anizotropii przez układanie warstw, dobra izolacyjność. CFRP przewodzi prąd, GFRP – izoluje.

Które technologie kompozytowe wybrać do krótkich serii?

Najczęściej infuzja próżniowa lub RTM. Dla lekkich przyrządów i insertów – druk 3D z ciągłym włóknem; dla powtarzalności i gładkiej powierzchni – RTM.