Strona główna / Technologie Produkcyjne / Wytłaczanie tworzyw sztucznych

Wytłaczanie tworzyw sztucznych

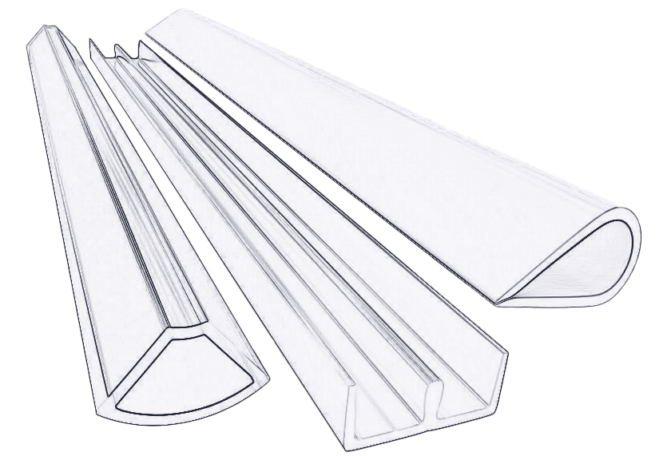

Idealna technologia pod duże serie produkcyjne długich elementów, takich jak profile, rury lub uszczelki.

Czym jest wytłaczanie tworzyw sztucznych?

Wytłaczanie to proces technologiczny wytwarzania długich elementów z tworzyw sztucznych. W trakcie procesu wytłaczania w układzie uplastyczniającym wytłaczarki płynne tworzywo sztuczne przepychane jest przez kanał o odpowiednim profilu. W głowicy pod ciśnieniem formowany jest wyrób, który przechodzi przez kalibrator. Po schłodzeniu wytłoczka jest cięta na wymiar lub nawijana na bęben. Wyroby są najczęściej produkowane z termoplastów i elastomerów wulkanizujących. Technologia ta jest idealna pod duże serie oraz produkcję masową, gdzie produkowane wyroby są większych lub skomplikowanych rozmiarów.

Jakie są przykładowe zastosowania wytłaczania tworzyw sztucznych?

Profile

Butelki

Rury

Rynny

Opakowania

Ramy okienne

Folie

Powłoki termoplastyczne

...oraz wiele innych!

Izolacje przewodów

Arkusze z tworzyw sztucznych

Nie czekaj!

Dostosuj technologię do swoich potrzeb, aby obniżyć koszty produkcji z tworzyw sztucznych.

Jak przebiega proces wytłaczania tworzyw sztucznych?

Podanie materiału

Proces wytłaczania tworzyw sztucznych rozpoczyna się od podania materiału z tworzywa polimerowego z leja zasypowego do bębna wytłaczarki. Służy to uplastycznianiu tworzywa. W procesie wytłaczania tworzyw sztucznych surowy materiał kompozytowy jest zwykle w postaci granulatu, który jest podawany grawitacyjnie z górnego leja zasypowego do bębna wytłaczarki. Bardzo ważne jest dokładne wymieszanie składników.

Topnienie materiału

Następnie materiał (także szereg komponentów pomocniczych) ulega stopieniu. W celu uzyskania jednorodnej masy oraz odpowiedniej temperatury, przez energię mechaniczną generowaną przez obracające się śruby oraz przez grzałki rozmieszczone wzdłuż lufy. Dzieje się tak w układzie plastyfikującym tworzywo sztuczne (następnie homogenizacji materiałowej).

Wtłoczenie tworzywa

Stopiony polimer z ogrzewanej strefy cylindra (posiadający już odpowiednią konsystencję uzyskanego tworzywa) jest następnie wtłaczany do matrycy, która nadaje mu kształt twardniejący podczas chłodzenia w odpowiednim wymiarze.

Jakich materiałów używa się w wytłaczaniu tworzyw sztucznych?

Materiały w postaci granulatu, które stosuje się w wytłaczaniu tworzyw sztucznych to między innymi: polietylen (PE), polipropylen, acetal, akryl, nylon (poliamidy), polistyren, polichlorek winylu (PVC), akrylonitryl-butadien-styren (ABS) i poliwęglan. Podczas wytłaczania parametry procesu są bardzo istotne i wynikają ze specyfiki przetwarzanego surowca.

Jakie są zalety wytłaczania tworzyw sztucznych?

otrzymujemy wyrób gotowy do użytkowania, praktycznie bez obróbki wykańczającej

wysoka jakość i powtarzalność kształtu i wymiarów, estetyka wyrobu

możliwość pełnej automatyzacji, komputeryzacji procesu

możliwość masowej produkcji

niska pracochłonność

niska emisja szkodliwych substancji.

Wykorzystujemy 4 technologie produkcyjne

Termoformowanie

Technologia, dzięki której skrócisz czas oczekiwania na wyprodukowanie wyrobów z tworzyw sztucznych i zmniejszysz koszty oprzyrządowania.

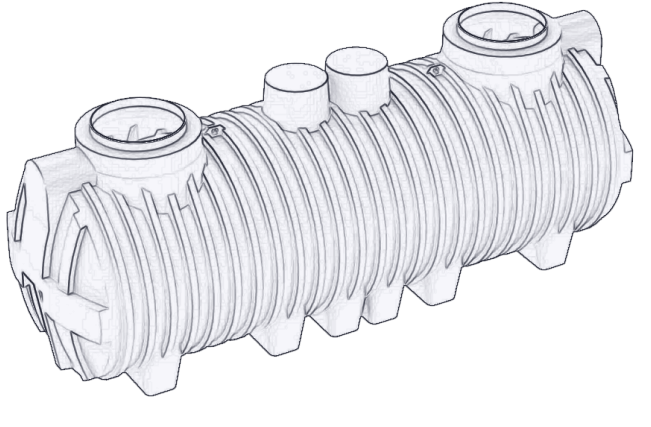

Odlewanie rotacyjne

Idealna technologia do produkcji wielkogabarytowych wyrobów z tworzyw sztucznych.

Przykładowe zastosowanie:

- pojemniki na paliwo lub substancje chemiczne

- zbiorniki przemysłowe

- pojemniki na żywność lub wodę

- kajaki i łodzie

- kaski bezpieczeństwa

Wtryskiwanie

Jedna z najbardziej wydajnych oraz najczęściej stosowanych metod produkcji prostych, jak i skomplikowanych wyrobów z tworzyw sztucznych.

Przykładowe zastosowanie:

- elementy sprzętów RTV i AGD

- obudowy

- kapsle butelek

- artykuły codziennego użytku

Wytłaczanie

Idealna technologia pod duże serie produkcyjne długich elementów, takich jak profile, rury lub uszczelki.

Najczęściej zadawane pytania

Wytłaczanie jest idealną technologią do wykonywania elementów o stałym przekroju, m.in.:

- profili

- rur

- uszczelek

- ram okiennych

- elementów do tablic, banerów

Wytłaczanie, koszty wdrożeniowe – Koszt formy z reguły wynosi od kilkunastu do kilkudziesięciu tysięcy złotych.

Proces wtryskiwania składa się z 3 etapów:

- Podanie materiału – Proces wytłaczania tworzyw sztucznych rozpoczyna się od podania materiału w postaci granulatu

- Topnienie materiału – Następnie materiał ulega stopieniu. Bardzo istotne jest uzyskanie jednorodnej masy oraz odpowiedniej temperatury.

- Wtłoczenie tworzywa – Stopiony polimer jest następnie wtłaczany do matrycy, która nadaje mu kształt twardniejący podczas chłodzenia w odpowiednim wymiarze.