Strona główna / Technologie Produkcyjne / Wtryskiwanie

Wtryskiwanie tworzyw sztucznych

Wtryskiwanie to jedna z najbardziej wydajnych oraz najczęściej stosowanych metod produkcji prostych, jak i skomplikowanych wyrobów z tworzyw sztucznych. Formowanie wtryskowe tworzyw sztucznych jest szczególnie opłacalne w przypadku produkcji wielkoseryjnej.

Czym jest wtryskiwanie?

Wtryskiwanie, zwane też formowaniem wtryskowym to technologia formowania tworzyw sztucznych, która daje ogromne spektrum możliwości. Jak przebiega wtrysk tworzyw sztucznych? Wtrysk tworzyw sztucznych polega na tym, że materiał w formie granulatu pod wpływem ogrzewanego cylindra wtryskarki uplastycznia się, a następnie podawany jest przez dyszę do gniazda formy. Połączenie wysokiego ciśnienia i wysokiej temperatury sprawia, że tworzywo przechodzi w stan stały, po czym jest usuwane w postaci gotowej wypraski. Wtryskiwanie tworzyw sztucznych jest szeroko stosowane do produkcji różnorodnych części, od najmniejszych elementów po panele karoserii samochodów.

Jedną z technik wykorzystywanych przez wtrysk tworzyw sztucznych jest wtryskiwanie z wkładkami zwane też jako formowanie wkładek, które pozwala na umieszczenie w pojedynczych częściach wielu materiałów (wtryskiwanie i wypełnienie gniazda wkładkami tworzywa). W tym procesie wstępnie uformowane lub obrobione elementy można wkładać do gniazda umożliwiając wtryskiwanemu materiałowi (proces formowania wtryskowego prowadzi się w urządzeniach zwanych wtryskarkami) uformowanie się i zestalenie. Czas wtrysku zależy od wielkości wyrobu, rodzaju materiału i sprawności wtryskarki. Z kolei jakość powstałych produktów jest zależna m.in. od konstrukcji formy wtryskowej.wykorzystywanych przez wtryskiwanie tworzyw sztucznych

Jakie są przykładowe zastosowania?

Złączki fax 48

Klocki LEGO

Obudowy

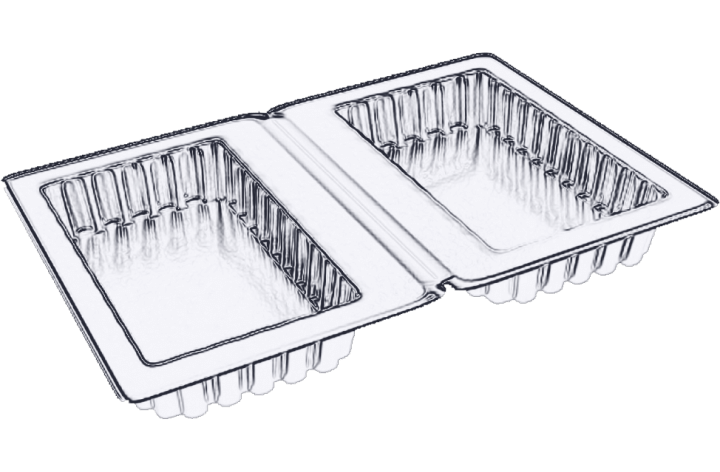

Opakowania

Połączenia gumy z metalami

Gumowe elementy

Elementy w branży motoryzacyjnej

Elementy sprzętów RTV oraz AGD

Kształtki

Artykuły codziennego użytku

Kapsle butelek

...oraz wiele innych!

Nie czekaj!

Dostosuj technologię do swoich potrzeb, aby obniżyć koszty produkcji z tworzyw sztucznych.

Jakich materiałów używa się w formowaniu wtryskowym?

Wtryskowe formowanie tworzyw sztucznych pozwala na wykorzystanie większości polimerów i tworzyw termoplastycznych. Mogą to być zarówno żywice polimerowe, jak i wszystkie tworzywa termoplastyczne, a także niektóre materiały termoutwardzalne (np. epoksydowe i fenolowe) oraz elastomery. Najbardziej odpowiednie są tworzywa termoplastyczne takie jak nylon, polietylen i polistyren z uwagi na łatwość recyklingu, szerokie zastosowanie oraz zdolność do zmiękczania podczas ogrzewania. Podczas wyboru materiałów kierujemy się kryteriami takimi jak: koszt, wytrzymałość, sprężystość (stopień, w jakim materiał można zginać bez uszkodzeń), ugięcie pod wpływem ciepła oraz absorpcja wody.

Jak przebiega proces wtryskiwania?

Proces wtryskiwania tworzyw sztucznych przebiega w czterech etapach.

Ogrzewanie i upłynnienie tworzywa

Wstępnie wysuszone granulowane tworzywo sztuczne jest podawane za pomocą tłoka z leja zasypowego do komory grzewczej. Granulki są powoli przesuwane do przodu przez ruch obrotowy ślimaka, następnie tworzywo sztuczne jest wtłaczane do ogrzewanej komory, gdzie jest topione.

Wtryskiwanie tworzywa sztucznego

W miarę przesuwania się ślimaka stopiony plastik jest przepychany przez dyszę, która opiera się o formę, umożliwiając jej wejście do wnęki formy przez system bramki i prowadnicy. Następuje wtrysk surowca pod wysokim ciśnieniem do formy, który nadaje polimerowi żądany kształt. Forma pozostaje zimna, więc tworzywo sztuczne zestala się niemal natychmiast po napełnieniu formy poprzez ciśnienie docisku.

Studzenie formy w odpowiedniej temperaturze

Powstałe wypraski w wypełnionych gniazdach formy, poddaje się procesowi chłodzenia dzięki wybranemu ośrodkowi wymiany ciepła (woda, powietrze). Czas chłodzenia to około 30-50 % czasu cyklu wtryskiwania.

Opróżnienie i zamknięcie formy

Po wychłodzeniu wypraski, uzyskana kształtka zostaje wyciągnięta z formy, po czym forma zostaje zamknięta. Następnie rozpoczyna się kolejny cykl produkcyjny.

Jakie formy są używane do wtryskiwania tworzyw sztucznych?

Wtryskiwanie tworzyw sztucznych wymaga zastosowania specjalnej formy. Formy wykorzystywane do wtrysku tworzyw sztucznych są zazwyczaj wykonane ze stali narzędziowych, ale do niektórych zastosowań odpowiednie są również stale nierdzewne i formy aluminiowe. Formy aluminiowe mają gorsze właściwości mechaniczne i są bardziej podatne na zużycie, uszkodzenia i odkształcenia podczas cykli wtrysku i zaciskania. Umożliwiamy również wtryskiwanie z wkładkami, dzięki czemu można na stałe połączyć wkładkę z innym materiałem. To rozwiązanie sprawdza się w przypadku produkcji plastikowych części z wystającymi metalowymi śrubami np. kluczy. Wtryskiwanie tworzywa sztucznego charakteryzuje wysoki koszt oprzyrządowania technologicznego, przez co jest nieekonomiczne dla krótkich serii produkcyjnych — znacznie lepiej sprawdza się w produkcji wielkoseryjnej.

Wymienne

wkładki formujące

W niektórych przypadkach możemy zamiast całej formy, wykonać wymienne wkładki formujące, co znacznie obniża koszt wdrożeniowy. Rozwiązanie to stosujemy przy małych i średnich seriach produkcyjnych.

Jaką powierzchnię mogą mieć wyprodukowane detale?

W zależności od potrzeb gotowe produkty mogą mieć różną powierzchnię. Wynika ona z zastosowanej struktury na formie. Może to być:

- Poler techniczny, czyli powierzchnia, którą otrzymujemy bezpośrednio po frezowaniu

- Poler lustro — powierzchnia gładsza niż poler techniczny, aż do otrzymania efektu lustra.

- Powierzchnia z nadaną fakturą — na podstawie różnych zabiegów nadajemy różne faktury, które mają wpływ na walory estetyczne i użytkowe, jak np. powierzchnia piaskowana.

Co więcej...

Wtrysk tworzyw sztucznych daje możliwość wykonania kilku różnych detali na jednej formie. Rozwiązanie to jest jednak rzadko stosowane ze względu na jego ograniczenia. Produkty muszą mieć podobną masę, a także czas cyklu produkcyjnego musi być zbliżony.

Jest możliwe także wykonanie elementu składającego się z dwóch tworzyw sztucznych. Proces składa się z dwóch etapów, najpierw następuje wtrysk jednego tworzywa, a następnie obtrysk drugim tworzywem.

Jakie są zalety wtryskiwania?

możliwość wytwarzania bardzo skomplikowanych wyrobów w jednej operacji technologicznej

otrzymujemy wyrób gotowy do użytkowania, praktycznie bez obróbki wykańczającej

wysoka jakość, powtarzalność kształtu i wymiarów, estetyka wyrobu

możliwość pełnej automatyzacji, komputeryzacji procesu

możliwość masowej produkcji

niska pracochłonność

niska emisja szkodliwych substancji.

Wykorzystujemy 4 technologie produkcyjne

Termoformowanie

Technologia, dzięki której skrócisz czas oczekiwania na wyprodukowanie wyrobów z tworzyw sztucznych i zmniejszysz koszty oprzyrządowania.

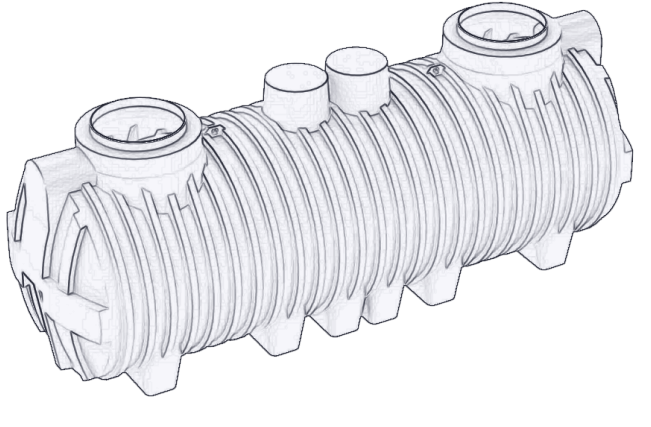

Odlewanie rotacyjne

Idealna technologia do produkcji wielkogabarytowych wyrobów z tworzyw sztucznych.

Przykładowe zastosowanie:

- pojemniki na paliwo lub substancje chemiczne

- zbiorniki przemysłowe

- pojemniki na żywność lub wodę

- kajaki i łodzie

- kaski bezpieczeństwa

Wtryskiwanie

Jedna z najbardziej wydajnych oraz najczęściej stosowanych metod produkcji prostych, jak i skomplikowanych wyrobów z tworzyw sztucznych.

Przykładowe zastosowanie:

- elementy sprzętów RTV i AGD

- obudowy

- kapsle butelek

- artykuły codziennego użytku

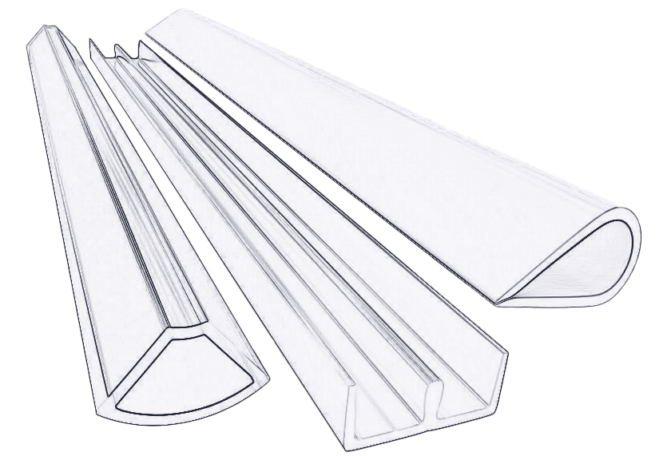

Wytłaczanie

Idealna technologia pod duże serie produkcyjne długich elementów, takich jak profile, rury lub uszczelki.

Najczęściej zadawane pytania

W branży przetwórstwa tworzyw sztucznych wtryskiwanie jest idealną technologią dla średnich, dużych i bardzo dużych serii produkcyjnych. Formowanie tworzyw sztucznych to technologia bardzo wydajna i uniwersalna, w której można wykonać większość elementów z tworzyw sztucznych, m.in.:

- obudowy

- kształtki

- opakowania

- artykuły codziennego użytku

- elementy maszyn i urządzeń

Formowanie wtryskowe tworzyw sztucznych jest ekonomicznie wydajne przy produkcji na dużą skalę.

Wtryskiwanie, koszty wdrożeniowe – Koszt formy wtryskowej z reguły wynosi od kilkunastu do kilkudziesięciu tysięcy złotych. Czasami dla skomplikowanych, wielogniazdowych form może to być ponad sto tysięcy złotych.

Proces wtryskiwania (określanego też jako formowanie wtryskowe tworzyw sztucznych) składa się z 4 etapów:

- Ogrzewanie i upłynnienie tworzywa. Wstępnie wysuszone granulowane tworzywo sztuczne jest podawane do komory grzewczej, gdzie jest topione.

- Wtrysk tworzyw sztucznych. Następuje wtrysk surowca pod wysokim ciśnieniem do formy, który nadaje polimerowi żądany kształt. Forma pozostaje zimna, więc tworzywo sztuczne zestala się niemal natychmiast po napełnieniu formy poprzez ciśnienie docisku.

- Studzenie formy w odpowiedniej temperaturze. Powstałe wypraski w wypełnionych gniazdach formy, poddaje się procesowi chłodzenia dzięki wybranemu ośrodkowi wymiany ciepła (woda, powietrze).

- Opróżnienie i zamknięcie formy. Po wychłodzeniu wypraski, uzyskana kształtka zostaje wyciągnięta z formy, po czym forma zostaje zamknięta.