Wprowadzenie

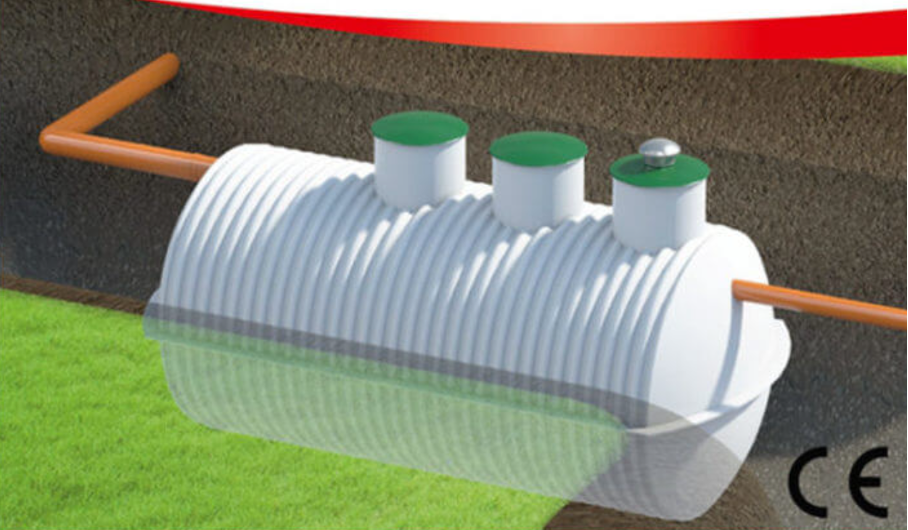

Firma Plastipol Poland przeprowadziła udane wdrożenie produkcji seryjnej pokryw i nadstawek do przydomowych oczyszczalni ścieków dla firmy Eko-Bio. Pokrywa wraz z nadstawką tworzą nadbudowę włazu, aby mieć dostęp z zewnątrz do wnętrza zbiornika oczyszczalni. Duże gabaryty produktu (komplet 630x330x150) sprawiły, że wdrożenie do produkcji seryjnej było możliwe tylko w technologii odlewania rotacyjnego. Założeniem było zmiana czasochłonnej i nieestetycznej technologii laminowania na powtarzalną, dokładną technologię Rotomouldingu. Dzięki zastosowaniu wiedzy technologicznej jak i naszych możliwości przetwórczych, studzienki mogą być produkowane o około 300 % szybciej oraz ich koszt jednostkowy jest o około 50 % mniejszy. Produkt stał się dużo bardziej estetyczny. Dodatkowo, proces umożliwił wykorzystanie materiału LDPE z dodatkami zwiększającymi wytrzymałość. Sprawiło to, że detal zyskał na estetyce jak i na wydłużeniu żywotności około 260 % (do okresu 7 lat w użytku zewnętrznym przy zachowaniu 90 % swoich właściwości), dzięki wzmocnionej ochronie UV.

Opis technologii odlewania rotacyjnego i laminowania

Odlewanie rotacyjne

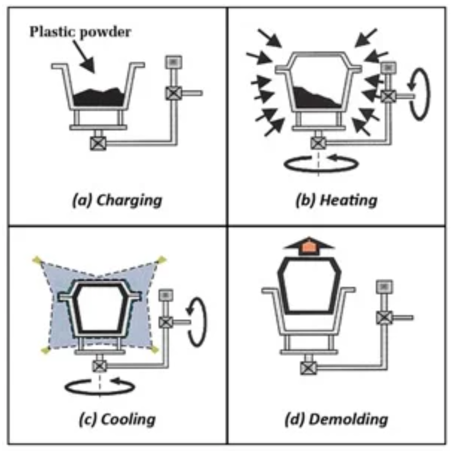

Odlewanie rotacyjne jest jedną z nowoczesnych form przetwórstwa tworzyw sztucznych, które uzyskuje coraz większą popularność. W procesie odlewania rotacyjnego zwanego również obrotowym lub odśrodkowym, wykorzystywana jest siła grawitacji działająca na tworzywo odlane. Tworzywo wprowadzane jest do formy najczęściej w postaci proszku, następnie pod wpływem ogrzania formy ulega stopieniu w jej gnieździe. Zestalenie lub utwardzenie tworzywa następuje w obracającej się formie, która następnie jest zatrzymywana, otwierana i z jej gniazda wyjmowany jest odlew.

Cechą charakterystyczną odlewania rotacyjnego, przedstawionego na rys. 1, jest równomierne rozprowadzenie stopionego tworzywa po wszystkich ściankach gniazda formującego na skutek działania siły grawitacji, pochodzącej od jednoczesnego obrotu wokół co najmniej dwóch osi. Kształt gniazda formującego formy do odlewania rotacyjnego odzwierciedla zewnętrzną powierzchnię odlewanego przedmiotu (w postaci zbiornika), podczas gdy powierzchnia wewnętrzna odlewu jest kształtowana swobodnie na skutek ruchu tworzywa pod wpływem siły grawitacji. Obecnie przemysł jest w dużym stopniu uzależniony od polietylenu (PE), a 97% produktów formowanych rotacyjnie jest wykonanych z tego materiału. Polietylen jest wszechstronnym, łatwo formowalnym i łatwo dostępnym polimerem, który zdominował proces. Rotomoulding to technika odlewania, w której prawie zawsze stosuje się proszek zamiast granulek, co oznacza, że materiał musi być zmielony.

Formy do technologii odlewania rotacyjnego są wykonane ze stali oraz stopów aluminium. Koszty produkcyjne form wahają się od 10 000 zł dla mniejszych detali, do 60-80 000 zł dla wielkogabarytowych, skomplikowanych detali o rozmiarach powyżej 1,5 m.

Zalety:

- niewysoki koszt przygotowania produkcji, spowodowany niskim kosztem wykonania form odlewniczych, opłacalność przy małych i dużych seriach produkcyjnych

- bezodpadowa metoda przetwórstwa,

- możliwość mocowania w formie dodatkowych elementów (tuleje, trzpienie, króćce, pierścienie), które zostają pokryte topiącym się tworzywem i po zakończeniu procesu stają się integralna częścią odlewu, istnieje również możliwość umieszczenia w formie żeber usztywniających, które zwiększają sztywność ścianek bardzo dużych odlewów,

- całość procesu (grzanie, topienie, formowanie oraz chłodzenie) przebiega w formie i nie wykorzystuje się w nim żadnego zewnętrznego ciśnienia brak linii łączenia na powierzchni wyrobów,

- możliwość otrzymywania przedmiotów o masie od kilkudziesięciu do kilkuset kilogramów, co jest niemożliwe do otrzymania w technologii wtryskiwania czy wytłaczania ze względu na konstrukcyjne ograniczenia tych maszyn przetwórczych.

Wady:

- stosunkowo długi czas cyklu wytworzenia odlewu(w stosunku do innych technologii seryjnych)- niska wydajność,

- niska sprawność i duża energochłonność procesu, spowodowana nagrzewaniem i chłodzeniem formy przy pomocy powietrza,

- koszt przygotowania tworzyw zwiększa dodatkowo konieczność doprowadzenia ich do postaci proszku.

Nie czekaj!

Dostosuj technologię do swoich potrzeb, aby obniżyć koszty produkcji z tworzyw sztucznych.

Laminowanie tworzyw

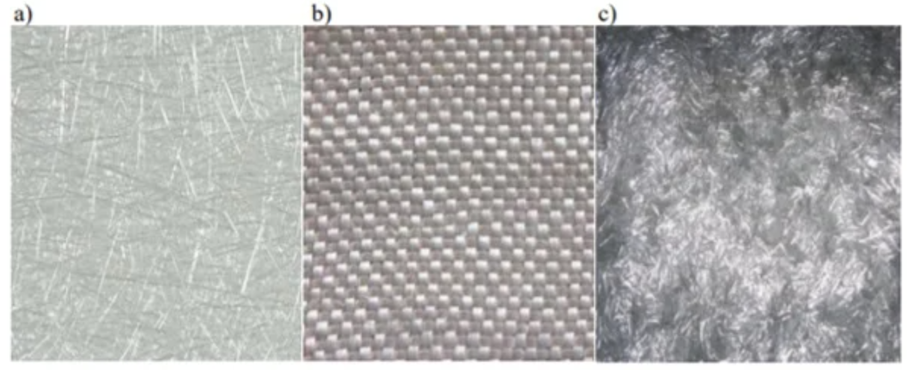

Laminowanie w ogólnym pojęciu polega na pokrywaniu obiektów konstrukcyjnych tworzywem polimerowym. Laminat jest to rodzaj kompozytu powstający z połączenia co najmniej dwóch materiałów o różnych właściwościach mechanicznych, fizycznych i technologicznych. W laminatach składnik wzmacniający (tzw. zbrojenie) jest układany w postaci warstw, między którymi znajduje się wypełnienie – żywica, pełniące rolę lepiszcza. Warstwy wzmocnienia mogą mieć postać włókien ciągłych ułożonych jednokierunkowo (znanych jako roving) oraz postać tkanin lub mat z włókna ciętego (rys.5). Proces pozwala na pozwala na precyzyjną kontrolę grubości poszczególnych warstw, co jest kluczowe dla osiągnięcia określonych właściwości mechanicznych.

Technologia ta wykorzystuje formy, które oscylują w granicach od 1 000-10 000 zł.

Zalety

- metoda bardzo prosta

- nie wymaga kosztownego oprzyrządowania

- utwardzenie uformowanego laminatu odbywa się pod normalnym ciśnieniem i w temperaturze pokojowej

- opłacalna do wytworzenia pojedynczych wyrobów lub w małych seriach

- możliwość wytwarzania wyrobów o bardzo dużych gabarytach

Wady

- pracochłonność duże straty żywicy i nośnika mała zawartość nośnika w laminacie

- nierównomierne przesycenie

- szkodliwe działanie substancji na organizm ludzki

- wysoka cena jednostkowa wyrobu

- jakość detalu zależy od kompetencji pracownika

- niewielka różnorodność stosowanych materiałów

Różnice pomiędzy laminowanie a odlewaniem rotacyjnym

Obie metody są wykorzystywane do produkcji elementów z tworzyw sztucznych, odlewanie rotacyjne skupia się na formowaniu większych i bardziej złożonych kształtów przy dużej powtarzalności, podczas gdy laminowanie koncentruje się na warstwowej konstrukcji, zapewniając kontrolę grubości i lekkość detalu. Analiza porównawcza wskazuje na jednoznaczne zalety metody „rotomouldingu”, które pozwolą przynieść szereg korzyści w przypadku usystematyzowania oraz ujednolicenia produkcji w branżach przemysłowych oraz dekoracyjnych. Obie technologie łączy fakt wykorzystania podobnych możliwości przetwórczych, stąd na podstawie wspólnego mianownika wykonywanych produktów, jesteśmy w stanie wskazać efektywne i jednoznaczne zalety odlewania rotacyjnego. Bezpośrednie zalety to – wysoka powtarzalność produkcji, ujednolicenie właściwości mechanicznych oraz użytkowych produktu, niższa cena jednostkowa produktu, wysoka estetyka wyrobów, a także kilkukrotnie zwiększona wydajność procesu. Niskie koszty wdrożeniowe laminowania nie rekompensują wyżej wymienionych zalet, gdyż stosowane formy w „rotomouldingu”, pomimo często dużych gabarytów, pozostają atrakcyjne cenowo.

Wykonanie formy i prototypów

Zaprojektowane i wykonane zostały formy stalowe do docelowej produkcji seryjnej pokryw. Aby maksymalnie zoptymalizować kosztowo produkcję, wykonane zostały 4 formy podwójne aby z jednego cyklu produkcyjnego mogło powstawać aż 8 wyrobów.

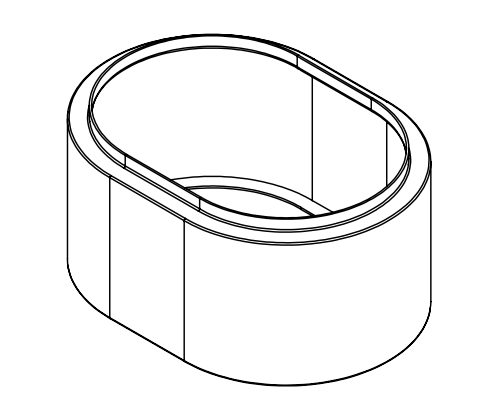

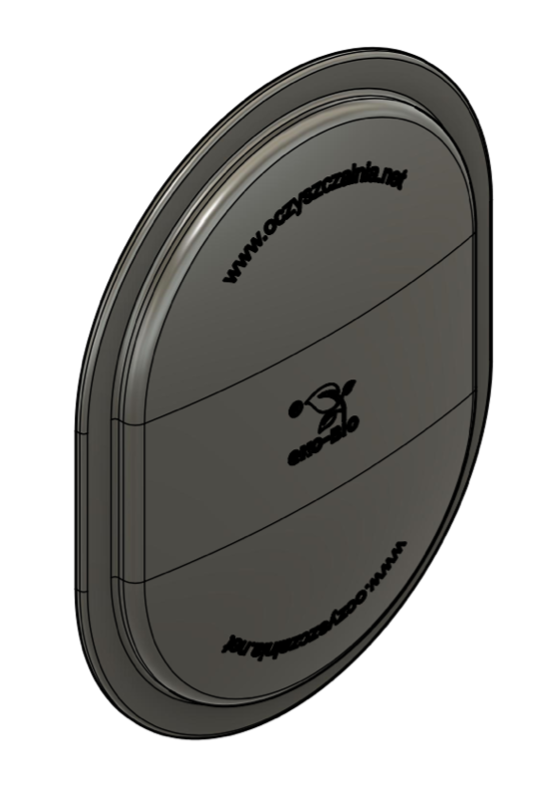

Rys. 9 Studzienka eliptyczna – wybrane rzuty z przygotowanych modeli 3D

Formy zostały wykonane form w technologii sheet-steel. Ten sposób produkowania form opiera się na projektowym rozrysowaniu całego projektu formy w blachach 2D (często po 200-300 blach). Następnie blachy te są walcowane oraz łączone ze sobą za pomocą spawania. Po złożeniu całej formy odbywa się dokładne szlifowanie. Jest to wyjątkowo czasochłonny proces. Szlifowanie musi być dokładnie gdyż każda najmniejsza niedoróbka produkcyjna będzie widoczna na odlewanym rotacyjnie produkcie. Wszystkie formy zostały wykonane w 9 tygodni.

Wykonane formy stalowe spełniały oczekiwane cechy:

- Trwałość i odporność na ścieranie:

- Formy stalowe muszą być bardzo wytrzymałe, ponieważ są one poddawane intensywnemu procesowi rotacyjnemu, który może generować duże siły i ścieranie. Stal o wysokiej twardości i odporności na ścieranie jest preferowana w celu zapewnienia długiej żywotności formy.

- Precyzyjna obróbka:

- Precyzyjna obróbka formy jest kluczowa dla uzyskania dokładnych i jednolitych produktów. Obróbka powinna obejmować frezowanie, szlifowanie i inne procesy, aby uzyskać optymalną jakość powierzchni formy.

- Dobra odporność na korozję:

- Ze względu na częsty kontakt z tworzywem sztucznym pod wpływem wysokich temperatur i procesów chemicznych, forma stalowa powinna być odporowa na korozję, aby zachować swoje właściwości i kształt przez długi okres czasu.

- Odporność na wysokie temperatury:

- Ponieważ proces rotomouldingu obejmuje podgrzewanie formy do wysokich temperatur, stal używana do produkcji form musi być odporna na te ekstremalne warunki cieplne.

- Doskonała przewodność cieplna:

- Dobra przewodność cieplna formy pomaga w równomiernym rozprowadzaniu ciepła podczas procesu rotacyjnego, co jest istotne dla uzyskania jednolitych ścian produktu.

- Odpowiednie chłodzenie:

- Formy muszą być zaprojektowane z odpowiednim systemem chłodzenia, aby skrócić cykl odlewania, co zwiększa efektywność procesu i pozwala na szybszą produkcję.

- Współpraca z systemami otwierania/zamykania:

- Formy muszą być wyposażone w systemy umożliwiające łatwe otwieranie i zamykanie, co ułatwia proces załadunku i wyjmowania gotowego produktu.

- Długość życia i łatwość konserwacji:

- Wysoka jakość stali i precyzyjna obróbka wpływają na trwałość formy. Forma powinna być łatwa w konserwacji, co pozwala na utrzymanie jej efektywności przez długi czas.

- Zgodność z normami branżowymi:

- Formy powinny być zgodne z odpowiednimi normami i wymaganiami branżowymi, aby zapewnić jakość i zgodność produktów końcowych.

Nie czekaj!

Dostosuj technologię do swoich potrzeb, aby obniżyć koszty produkcji z tworzyw sztucznych.

Na wykonanych formach zostało przygotowane logo. Od powstałego projektu obrysowego logo aż do wyfrezowania go na przygotowanej formie.

Rys. 12 Koncepcyjne wersje wyglądu logo

Po przeprowadzeniu szczegółowego sprawdzenia technologicznego form, przystąpiono do wytworzenia pierwszych prototypów. W celu uzyskania optymalnych wyników, konieczne było precyzyjne dostosowanie parametrów produkcji, takich jak czas trwania procesu odlewania, temperatura formy, prędkość obrotowa formy i inne istotne ustawienia. To staranne dostrojenie miało na celu zapewnienie, że prototypy będą odzwierciedlały zamierzone parametry i charakteryzowały się wysoką jakością oraz zgodnością z oczekiwaniami końcowymi.

Kiedy prototypy zostały wyprodukowane, następny etap obejmował ich poddanie szczegółowemu technologicznemu sprawdzeniu przez klienta. W tym procesie klient dokładnie analizował każdy aspekt prototypów, sprawdzając, czy spełniają one określone wymagania techniczne i estetyczne. Sprawdzenie to mogło obejmować ocenę kształtu, grubości ścianek, struktury wewnętrznej oraz innych istotnych parametrów.

Prototypy przeszły pełną akceptację ze strony klienta. Najważniejsze wytyczne, które produkt musiał spełniać, to:

- Dokładność wymiarów: Upewniano się, że prototypy były zgodne z planami projektowymi pod względem wymiarów i kształtu.

- Jakość powierzchni: Oceniano jakość zewnętrznej i wewnętrznej powierzchni prototypów, zapewniając, że są one gładkie, wolne od pęknięć czy innych wad.

- Równomierność ścianek: Sprawdzano, czy ścianki prototypów miały równomierną grubość, co jest istotne dla zachowania jednolitości i wytrzymałości produktu.

- Zgodność z oczekiwaniami estetycznymi: Klient oceniał także aspekty wizualne, dbając o to, aby prototypy były zgodne z założeniami projektowymi i estetyką końcowego produktu.

- Odporność na uszkodzenia: Badano, czy prototypy były odporne na ewentualne uszkodzenia, zarówno mechaniczne, jak i chemiczne, które mogą występować w warunkach użytkowania.

- Funkcjonalność: Klient oceniał, czy prototypy spełniały oczekiwania pod względem funkcjonalności i zastosowań.

Wnioski i podsumowanie

Firma Plastipol Poland z powodzeniem przeprowadziła innowacyjne wdrożenie produkcji seryjnej pokryw i nadstawek do przydomowych oczyszczalni ścieków dla klienta Eko-Bio. Zastosowanie technologii odlewania rotacyjnego umożliwiło efektywne tworzenie nadbudowy włazów o dużych gabarytach (komplet 630x330x150), eliminując jednocześnie czasochłonną i nieestetyczną metodę laminowania. Dzięki temu przejściu, firma osiągnęła imponujące rezultaty, zwiększając tempo produkcji o około 300%, a jednostkowe koszty o ponad 50%.

Nowa technologia nie tylko przyczyniła się do znacznej poprawy efektywności produkcji, ale także sprawiła, że finalny produkt stał się bardziej estetyczny i wytrzymały. Dodatkowo, firma Plastipol Poland wykorzystała swoją wiedzę technologiczną oraz zdolności przetwórcze do wprowadzenia modyfikacji materiałowych, w tym zastosowania LDPE z dodatkami zwiększającymi wytrzymałość. Kluczowym elementem udanego wdrożenia było również wzmocnienie ochrony UV, co zapewniło trwałą jakość i odporność na czynniki atmosferyczne. To z kolei przyczyniło się do wydłużenia żywotności produktu o 260%, co przekłada się na okres użytkowania zewnętrznego wynoszący wiele lat, przy jednoczesnym zachowaniu 90% pierwotnych właściwości w ciągu pierwszych 7 lat. Podsumowując, przedstawione zmiany wpłynęły znacząco na poprawę efektywności produkcji, redukcję kosztów oraz podniesienie estetyki i trwałości końcowego produktu.