Termoformowanie jest technologią do produkcji produktów otwartych o równomiernej grubości ścianki, np. pokryw, pojemników, obudów, ale także blistrów, czy tacek. Do wykonywania elementów w technologii termoformowania niezbędne jest, aby wcześniej wykonać formę, która stanowi niezbędne oprzyrządowanie.

W zależności od zastosowania, rozmiaru, czy ilości istnieje duża różnorodność materiałów, z których produkujemy formy do termoformowania. Główną ich zaletą jest fakt, iż oprzyrządowanie może być nawet 10-krotnie tańsze, niż w przypadku innych technologii przetwórstwa tworzyw sztucznych (np. technologii wtryskiwania).

W niniejszym artykule opisujemy, od strony praktycznej, jak wygląda produkcja form i jakie materiały stosować w przypadku różnych wdrożeń.

Termoformowanie tworzyw sztucznych – krótka charakterystyka.

Termoformowanie jest to bardzo uniwersalna technologia produkcji wyrobów z tworzyw sztucznych. Polega na tym, że arkusz termoplastyczny najpierw zostaje podgrzany do określonej temperatury, a następnie jest formowany w pożądany kształt, na wcześniej wykonanej formie.

Materiałem wejściowym jest płyta lub folia. Więcej o technologii termoformowania dowiesz się na dedykowanej podstronie oraz wpisie blogowym.

Jakie wyroby mogą powstać w procesie termoformowania?

Produkty, które powstają w technologii termoformowania, mają bardzo szerokie zastosowanie w przemyśle. Mogą być to m.in.:

- Pokrywy

- Pojemniki

- Obudowy

- Opakowania

- Blistry

- Elementy maszyn i urządzeń

- Tacki

- Osłony

- wiele, wiele innych…

Formy do termoformowania – charakterystyka.

Produkcja form jest niezbędnym etapem przed procesem termoformowania.

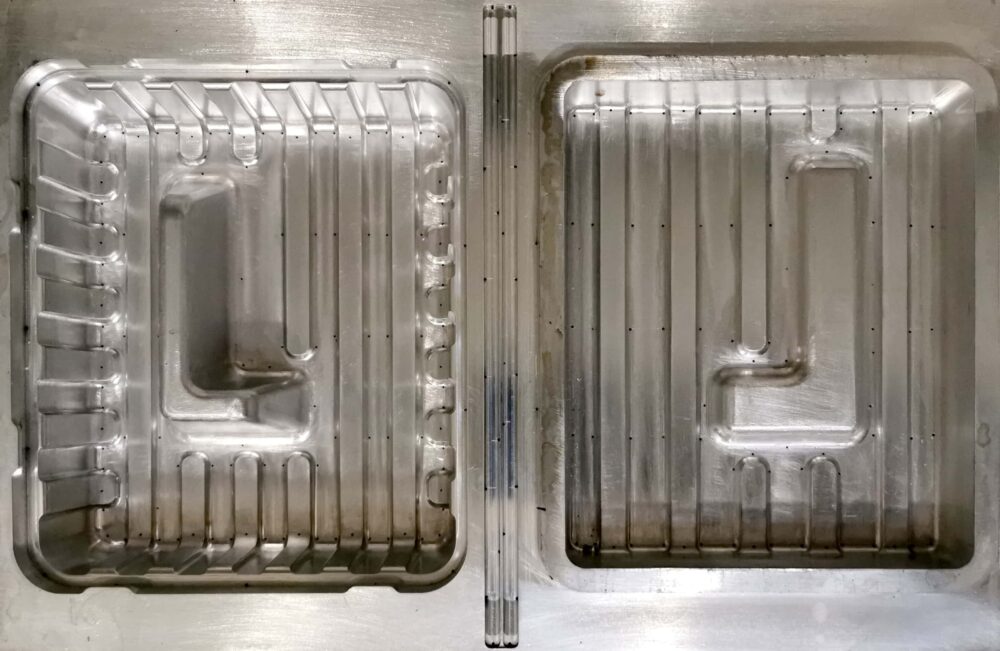

Głównym wymaganiem, stawianym przed formami jest to, aby tworzywo mogło się odpowiednio na nich uformować. Dzieje się to poprzez zasysanie materiału. Z tego względu istotne jest wykonanie form w odpowiedniej tolerancji, ponieważ będzie to rzutowało na wymiary finalnego produktu.

Aby zachować powtarzalność wymiarową niezbędna jest stabilność form, ponieważ w procesie termoformowania formy się rozgrzewają.

Formy do termoformowania są zazwyczaj tańsze i prostsze w produkcji niż narzędzia do innych technologii. Koszt formyzależy również od rozmiaru i skomplikowania produktu, ale jest zazwyczaj o około 50-90 % niższy niż w technologii wtryskiwania.

Rodzaj formy wykorzystywanej do termoformowania tworzyw sztucznych

zależy od wymaganej dokładności, zapotrzebowania, rozmiaru i poziomu skomplikowania produktu.

Formy do termoformowania posiadają otwory, które służą do odprowadzenia powietrza. Są one na tyle małe, aby nie były widoczne na produkcie.

Rodzaje form do termoformowania.

Istnieje kilka metod produkcji form do termoformowania, a także materiałów, z jakich mogą być wykonane. W tym rozdziale opisano wybrane, często stosowane w przemyśle.

Materiały

Najczęściej stosowane materiały na formy do termoformowania to:

Nie czekaj!

Dostosuj technologię do swoich potrzeb, aby obniżyć koszty produkcji z tworzyw sztucznych.

Drewno (MDF)

Formy z materiału MDF cechują się niskim kosztem wykonania, co jest szczególnie istotne dla większych produktów. Nadają się przede wszystkim do prostych kształtów, gdzie nie jest wymagana bardzo wysoka dokładność wykonania.

Formy drewniane pokrywamy impregnatem oraz kompozytem.

Stosujemy je najczęściej do prototypów, a także mniejszych serii produkcyjnych.

Formy z MDF mogą być także stosowane jako „kopyto” do odlewania z innego materiału, np. żywicy.

Żywica

Formy żywiczne są trwalsze i droższe od form z MDF. Stosujemy je najczęściej do małych i średnich serii produkcyjnych. Wykonanie składa się z dwóch etapów:

- Wyprodukowaniu formy wstępnej (np. z MDF)

- Wykonaniu „kopyta” a następnie odlaniu formy żywicznej. Istotne jest uwzględnienie odpowiednich skurczy przy odlewaniu, aby zachować tolerancje wymiarowe.

Tworzywa sztuczne

Formy do termoformowania mogą być także wykonane z tworzyw sztucznych (wykonane metodą obróbki CNC). Jest to alternatywa dla form żywicznych. Tworzywa mogą być także drukowane 3D, aczkolwiek ma to zastosowanie głównie do prototypów.

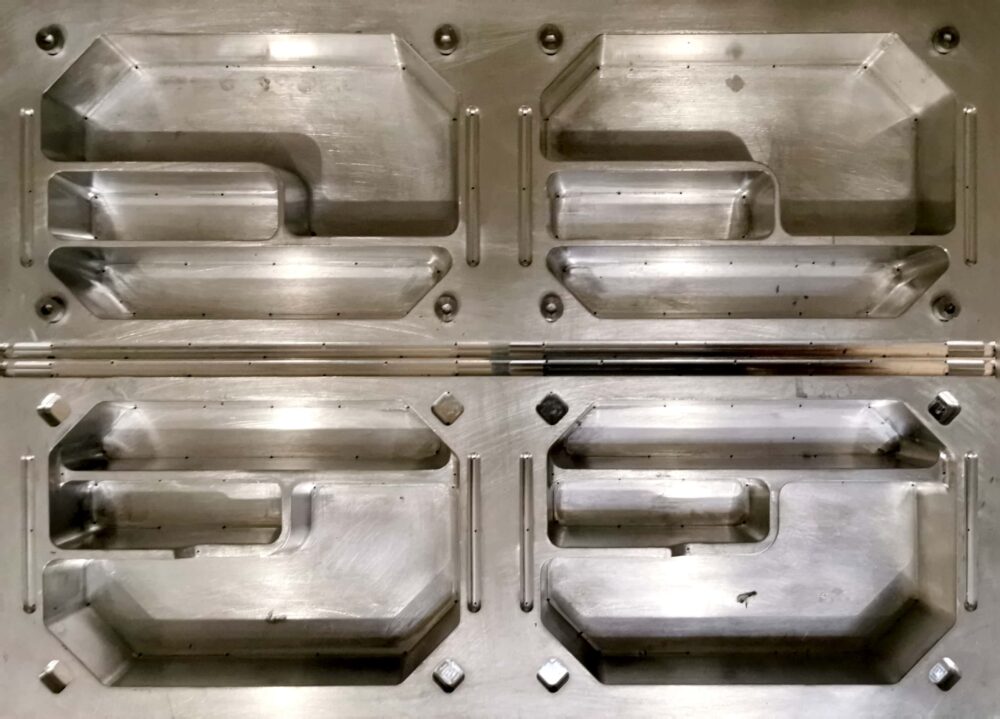

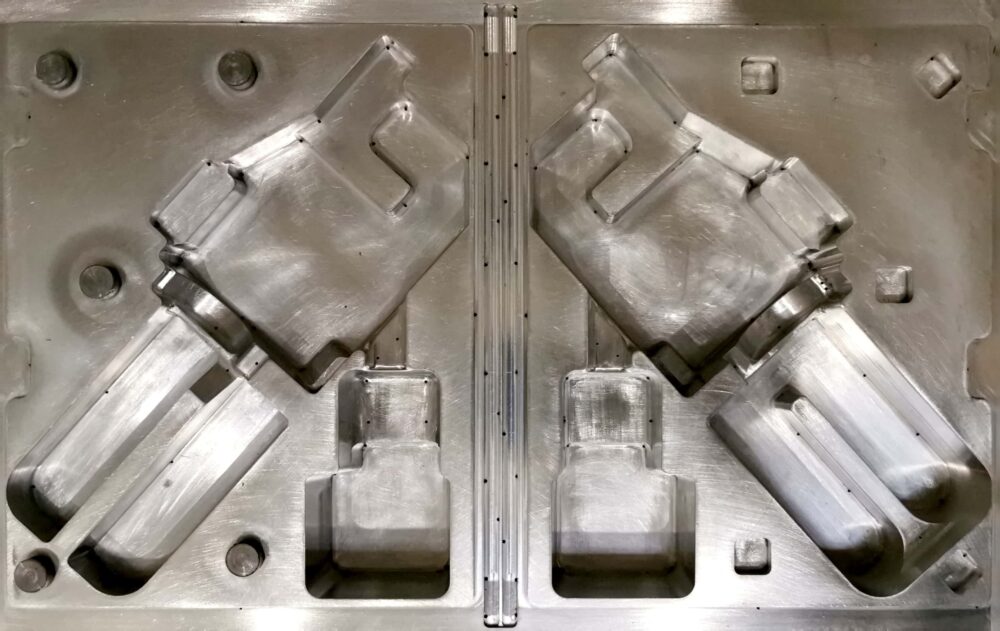

Aluminium

Formy aluminiowe są najczęściej przez nas stosowanymi. Znajdują zastosowanie do średnich i dużych serii produkcyjnych. Formy aluminiowe mają wiele zalet, m.in.:

- dobra przewodność cieplna

- wysoka trwałość

- atrakcyjna cena w stosunku do właściwości

- dobra stabilność wymiarowa

Produkty wykonane na formach aluminiowych umożliwiają zachowanie dużej dokładności i powtarzalności, a produkcja jest wydajna.

Aluminium jest bardzo dobrym przewodnikiem ciepła, co jest kluczowe przy procesie termoformowania.

Formy aluminiowe nadają się także do produkcji blistrów.

Stal

Formy stalowe stosowane są do bardzo wydajnej produkcji wielkoseryjnej lub masowej elementów o małej grubości ścianki, np. blistrów. Formy składają się z wielu elementów. Oprzyrządowanie ma wysoką cenę, a produkcja jest bardzo wydajna, co pozytywnie wpływa na cenę wytwarzanych detali.

Metody produkcji

Formy do produkcji w technologii termoformowania nie są aż tak skomplikowane, jak np. w technologii wtryskiwania. Najczęściej stosowane metody produkcji:

Obróbka CNC

Najczęściej stosowany sposób produkcji form do termoformowania to obróbka CNC. Jest to domyślna metoda wytwórcza. Podczas produkcji można w łatwy sposób dodać otwory wentylacyjne do usuwania powietrza, a minimalna porowatość formy umożliwia wysoką precyzję wykonania detali.

Obróbka CNC polega na odpowiednim usunięciu materiału z większego kawałka/bloku.

Obrabiane może być zarówno aluminium, jak również drewno, czy tworzywo sztuczne.

Odlewanie

Odlewanie polega na wytworzeniu odpowiedniej formy (kopyta), do którego jest wlewany materiał, który następnie się zestala.

Odlewana może być żywica, a proces ten został opisany w paragrafie o formach żywicznych.

Odlewane aluminium jest topione i formowane w kształt formy.

Nie czekaj!

Dostosuj technologię do swoich potrzeb, aby obniżyć koszty produkcji z tworzyw sztucznych.

Druk 3D

Druk 3D jest najrzadziej stosowaną metodą produkcji form do termoformowania. Swoje zastosowanie ma praktycznie wyłącznie do prototypów.

Formy do termoformowania – podział

Dobór odpowiedniego materiału oraz metody produkcji form zależy od kilku czynników. Najważniejszym z nich jest wielkość produkcji.

Formy prototypowe

Produkując prototypy, najistotniejsza jest minimalizacja kosztów, tak, aby w razie potrzeby wykonać kilka różnych form, zanim uzyskamy zadowalający efekt. Z tego względu najczęściej stosujemy formy obrabianego MDF.

Formy do produkcji seryjnej

Przy produkcji seryjnej najczęściej stosujemy formy z obrabianego aluminium. W zależności od wielkości produkcji i skomplikowania produktu możemy zastosować także inny materiał (np. żywica, tworzywo sztuczne, MDF), a także metodę produkcji (np. aluminium odlewane).

Formy do produkcji masowej

W technologii termoformowania, produkcja masowa dotyczy elementów cienkościennych, np. blistrów. W przypadku takiej produkcji stosowane jest całe oprzyrządowanie wykonane z różnych stopów stali, zapewniające najwyższą wydajność.

Formy do termoformowania – ceny

Koszty form zależą od wielu czynników, m.in. rozmiaru, wymaganej tolerancji wymiarowej, kształtu itd. Poniżej prezentujemy widełki, które dotyczą większości „standardowych” wdrożeń:

- Koszty form drewnianych wynoszą najczęściej od kilkuset do 1,5-2 tys. złotych netto.

- Formy żywiczne to najczęściej koszt 2-4 tysięcy złotych netto.

- Formy aluminiowe, to koszt rzędu 4-10 tysięcy złotych netto.

- Oprzyrządowanie stalowe do produkcji masowej to koszt zaczynający się od kilkudziesięciu tysięcy złotych.

Wykonanie prototypu przed produkcją seryjną.

Aby wykonać prototyp, konieczne jest wcześniejsze wykonanie formy. Istnieje jednak sposób (często przez nas stosowany), który pozwala na wykonaniu prototypu mniejszym kosztem.

Materiałem docelowym do produkcji seryjnej jest najczęściej aluminium. Często proponujemy wcześniej wykonanie formy drewnianej (MDF), której koszt jest o rząd wielkości niższy. Na takiej formie prototypowej pracujemy aż do uzyskania zadowalającego efektu. Następnym etapem jest już wykonanie formy docelowej, do wydajnej produkcji seryjnej.

Innym rozwiązaniem jest najpierw wykonanie formy prototypowej, a następnie zastosowanie jej do wykonania „kopyta”, z którego zostanie odlana forma docelowa. Należy jednak pamiętać, że istnieją skurcze odlewnicze, które wpływają na wymiary. Z tego względu jest to rzadko przez nas stosowany sposób.

Podsumowanie

Termoformowanie jest technologią znajdującą szerokie zastosowanie w przemyśle. Nieodłącznym elementem są formy, których wykonanie jest niezbędne do uruchomienia produkcji.

Koszty form są stosunkowo niskie, w porównaniu do innych technologii, co obniża próg wejścia do uruchomienia produkcji.

Istnieje zarówno wiele materiałów, jak i metod produkcji form do termoformowania. W zależności od indywidualnego projektu dokonujemy odpowiedniego wyboru, w oparciu o takie czynniki jak koszt wdrożeniowy, wielkość produkcji, wydajność, wymagana dokładność, itd.

Zastanawiasz się, nad produkcją w technologii termoformowania? Skonsultuj projekt z nami, a doradzimy, z jakiego materiału najlepiej wykonać formę do Twojego projektu.