Aktualizacja – Luty 2024

Produkcja obudów z tworzyw sztucznych stanowi ważny element współczesnego przemysłu. Szczególnie w branżach, gdzie funkcjonalność, estetyka i lekkość urządzeń odgrywają ważną rolę, obudowy plastikowe oferują znakomite możliwości personalizacji, pozwalając na lepsze dopasowanie produktu do specyficznych wymagań i oczekiwań rynku. Planując zlecenie produkcji obudów na zamówienie, warto zrozumieć kluczowe aspekty, które wpływają na wybór odpowiedniej technologii produkcyjnej. Z tego artykułu dowiesz się, na co zwrócić uwagę, aby osiągnąć najlepsze efekty w zakresie kosztów produkcji, funkcjonalności oraz estetyki obudów plastikowych.

Czytając artykuł dowiesz się:

- Jakie czynniki są istotne przy produkcji obudów z tworzyw sztucznych?

- W jakich technologiach produkuje się obudowy plastikowe?

- Obudowy uniwersalne czy dedykowane – który wybór jest lepszy?

- Jakie materiały stosuje się przy produkcji obudów?

- Czym różni się produkcja większych obudów od mniejszych?

Funkcjonalność obudowy

Pierwszym czynnikiem, który na który należy zwrócić uwagę jest funkcjonalność. Oznacza to odpowiedź na kilka podstawowych pytań, takich jak:

- Jakie wymagania musi spełniać obudowa plastikowa?

- Czy musi zapewniać ochronę przed uszkodzeniami mechanicznymi, wilgocią lub innymi czynnikami?

- Czy ma mieć specjalne otwory na przewody?

- Czy musi być szczelna?

- Czy będzie pracować wewnątrz czy na zawnątrz?

- Jakie elementy montażowe są potrzebne?

- Czy może być zastosowana obudowa uniwersalna czy należy wykonać pod indywidualne potrzeby?

Określenie kilku podstawowych parametrów jest kluczowe w wyborze odpowiedniej technologii produkcji oraz materiału

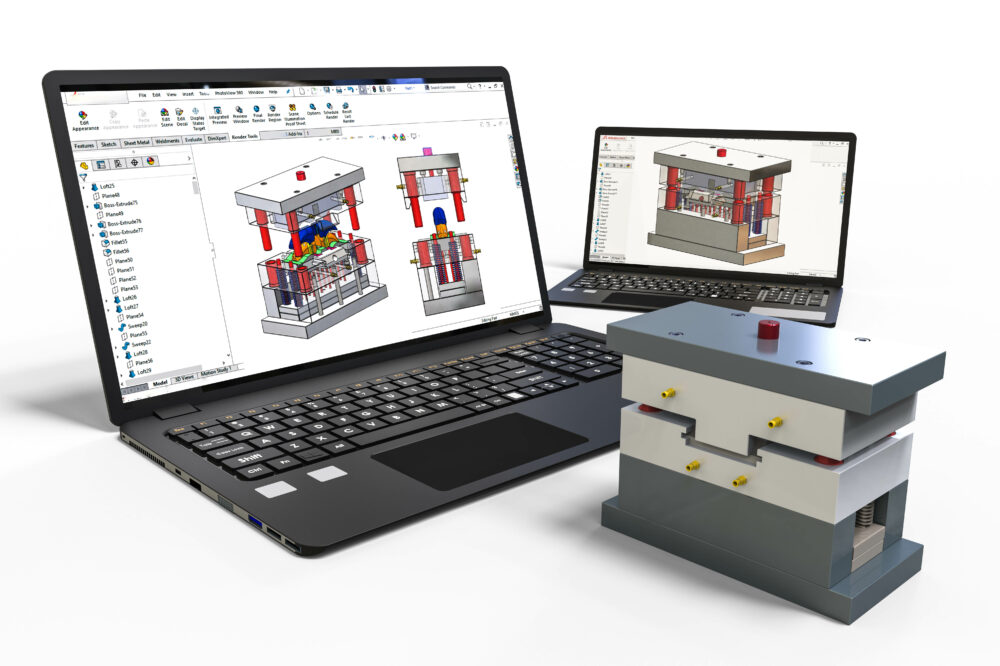

Obudowa plastikowa na wymiar – technologie produkcyjne

Obudowy plastikowe na wymiar możliwe są do wykonania zasadniczo w 2 dwóch technologiach, a dokładniej w technologii wtryskiwania oraz termoformowania. Każda z tych technologii ma swoje unikalne zalety, a wybór odpowiedniej z nich zależy bezpośrednio od specyficznych potrzeb i wymagań projektowych danej obudowy.

Wtryskiwanie vs termoformowanie w produkcji obudów z tworzyw sztucznych

Obudowa plastikowa wykonana w technologii wtryskiwania będzie się różnić od tej wykonanej w technologii termoformowania. Poniżej opisaliśmy podstawowe różnce:

Rozmiar obudowy

Obudowy plastikowe wykonane przy użyciu technologii wtryskowania są najczęściej dużo mniejsze, mają mniejsze wymiary gabarytowe niż te wykonane przy użyciu termoformowania. W przypadku mniejszych, bardziej złożonych obudów częściej stosuje się wtryskiwanie, natomiast dla większych, prostszych konstrukcji bardziej opłacalna jest technologia termoformowania

Precyzja wykonania obudowy

Kolejną różnicą jest precyzyjność wykonania – mniejsze i bardziej skomplikowane obudowy plastikowe wykonane zostaną przy użyciu wtryskiwania, natomiast te większe i o prostszej budowie zostaną wykonane przy użyciu termoformowania.

Wielkość produkcji

Decydującym aspektem jest również deklarowana docelowa ilość produktu. Technologia wtrysku jest dedykowana do produkcji seryjnych i wielkoseryjnych, gdzie minimalne zapotrzebowanie roczne wynosi od 20 000 sztuk w górę, natomiast w przypadku termoformowania ilości docelowe są mniejsze, najczęściej wynoszą 1 000 sztuk miesięcznie.

Materiał obudowy

Kolejnym aspektem decydującym o wyborze jednej z tych dwóch technologii jest zastosowane tworzywo sztuczne i jego postać. Należy pamiętać, że postać materiału używanego podczas produkcji w technologii wtryskiwania różni się od tej w technologii termoformowania. W przypadku wtrysku występują małe granulki, nazywane granulatem, natomiast w przypadku termoformowania mamy do czynienia z arkuszami folii. Granulat jest uniwersalny dla każdej wtryskarki, natomiast arkusz folii musi zostać dobrany w oparciu o wymiary okna grzewczego termoformierki, na której dana obudowa plastikowa będzie produkowana, dlatego może być trudniej dostępny niż granulat. Kolejną rzeczą są minima materiałowe – kolory podstawowe (np. w kolor czarny, biały) są raczej dostępne bez określonego minimum, natomiast w przypadku specyficznych kolorów (np. różowy, jasnozielony, neonowe itp.) te minima są dużo wyższe.

Wyjątkowo w niektórych przypadkach, w zależności od rodzaju obudowy, można wykonać je również w technologii rotomouldingu. Cechą charakterystyczną tej technologii jest fakt, że przedmioty nią wykonaną są puste w środku.

Prototypowe obudowy plastikowe tworzone są przy pomocy technologii druku 3D lub obróbki. Nie będą one jednak opłacalne przy produkcji seryjnej.

Obudowa uniwersalna, czy obudowa na zamówienie? Jaki jest koszt wdrożeniowy i termin realizacji obudów na zamówienie?

Obudowy uniwersalne to takie, które możemy zastosować do wielu produktów. Oznacza to produkcję z myślą o wielu zastosowaniach. Taka obudowa uniwersalna ma zarówno wady jak i zalety.

Obudowa uniwersalna – zalety

Obudowy uniwersalne cechują się takimi zaletami jak niższa cena oraz krótszy czas produkcyjny. Są one zaprojektowane w taki sposób, aby być kompatybilnymi z różnymi rozmiarami, kształtami produktów. Dzięki temu, uniwersalne obudowy można wykorzystać dla szerokiej gamy urządzeń elektronicznych.

Uniwersalne obudowy – wady

Obudowa uniwersalna ma także wady, które warto wziąć pod uwagę. Są to:

- Brak optymalizacji dla konkretnego produktu. Ponieważ obudowy uniwersalne są projektowane w taki sposób, aby pasowały do różnych rodzajów produktów, mogą nie zapewniać optymalnego dopasowania do konkretnych wymagań i specyfikacji. W niektórych przypadkach, obudowa uniwersalna powinna zostać poddana modyfikacji, aby spełnić indywidualne potrzeby danego produktu.

- Możliwość ograniczenia funkcjonalności. Obudowy uniwersalne mogą nie zapewniać pełnej funkcjonalności dla niektórych zaawansowanych produktów lub urządzeń. Często są one projektowane w sposób ogólny, aby pasować do szerokiej gamy aplikacji, co może prowadzić do pewnych kompromisów w zakresie specjalistycznych funkcji lub cech produktu.

- Estetyka i branding. W niektórych przypadkach, zastosowanie obudowy uniwersalnej może utrudniać tworzenie unikalnego wyglądu produktu i budowanie spójnej identyfikacji wizualnej marki. Jeśli estetyka i branding są ważne dla danej firmy, zastosowanie obudowy uniwersalnej może ograniczać możliwości personalizacji i wyróżnienia się na rynku.

Stosowanie obudów uniwersalnych ma zarówno swoje zalety, jak i wady. Przed podjęciem decyzji warto dokładnie przeanalizować indywidualne potrzeby i wymagania produktu oraz rozważyć, czy obudowa uniwersalna będzie najlepszym rozwiązaniem, biorąc pod uwagę zarówno aspekty funkcjonalne, jak również estetyczne.

Odpowiedź na pytanie czy uniwersalne obudowy plastikowe sprawdzą się w Twoim przypadku znajdziesz w osobnym artykule. W tym wpisie uniwersalne obudowy nazywamy produktami katalogowymi.

Obudowy plastikowe na zamówienie – zalety

Obudowy plastikowe możemy wyprodukować także pod dedykowane indywidualne potrzeby. Obudowy plastikowe na zamówienie dają możliwość dostosowania do specyficznych wymagań i preferencji klienta, co pozwala na tworzenie niestandardowych rozwiązań idealnie dopasowanych do konkretnych urządzeń. Dzięki tej elastyczności, możliwe jest projektowanie obudów, które nie tylko spełniają wymagania funkcjonalne, ale także wyróżniają się estetyką i oryginalnością. Personalizacja może obejmować różnorodne aspekty, od wymiarów i kształtu, przez wybór materiału i koloru, aż po specjalne właściwości, takie jak zwiększony stopień ochrony na uszkodzenia mechaniczne i szczególne właściwości izolacyjne.

Nie czekaj!

Dostosuj technologię do swoich potrzeb, aby obniżyć koszty produkcji z tworzyw sztucznych.

Obudowy plastikowe na zamówienie – koszty produkcji

Najistotniejszym czynnikiem na który należy zwrócić uwagę jest koszt wdrożeniowy, w postaci produkcji formy. Formy wtryskowe są dużo droższe niż formy w technologii termoformowania. Wynika to oczywiście ze specyfiki każdej z technologii.

Koszt formy wtryskowej (po więcej informacji przeczytaj artykuł) do konwencjonalnego wtrysku wynosi średnio od 60 do nawet 100 tys. zł – wszystko zależy oczywiście od docelowego produktu. Formy do tych mniej skomplikowanych i o mniejszych gabarytach będą tańsze, zapewne w przedziale 60-80 tys. zł, natomiast te większe i o bardziej skomplikowanej budowie mogą sięgać rzędu od 80 do nawet ponad 100 tys. zł. Średni czas realizacji tradycyjnej formy wtryskowej wynosi średnio od 12 do 16 tygodni.

Istnieje również alternatywna metoda, a dokładniej metoda wymiennych wkładek, w której koszt form może być o nawet 50-60% niższy (średnio 30-60 tys. zł), natomiast należy pamiętać, że nie każdą obudowę będzie można wykonać tą metodą. Głównym ograniczeniem przy tej technologii jest geometria produktu – nie może on być bardzo skomplikowany – głównie wynika to z faktu, że proces wtrysku jest wówczas mniej optymalny, co w konsekwencji sprawia, że detal jest droższy. Należy zwrócić także uwagę na docelowe zapotrzebowanie – nie może być ono wielkoseryjne. Średni czas realizacji wymiennej wkładki jest dużo szybszy niż w przypadku formy do tradycyjnego wtryskiwania – wynosi on ok. 4-5 tygodni.

W przypadku technologii termoformowania wyróżnia się również 2 możliwości produkcji form – tradycyjna, wykonana ze stali lub z aluminium, oraz drewniana.

Formy tradycyjne (stalowe bądź aluminiowe) są droższe niż drewniane – ich koszt to zazwyczaj ok. 6-10 tys. zł, natomiast w przypadku formy drewnianej jest to koszt na poziomie od 1 do 3 tys. zł. Średni czas realizacji każdego z dwóch rodzajów form jest podobny i wynosi od 2 do 4 tyg.

Należy jednak pamiętać o specyfice każdej z form. Forma drewniana dedykowana jest do serii o mniejszym nakładzie ilościowym oraz do produktów o mniejszym skomplikowaniu, natomiast tradycyjna forma zostanie wybrana do większych serii produkcyjnych oraz do produktów o większym stopniu skomplikowania.

Produkując obudowy plastikowe należy zwrócić uwagę na elementy montażowe. Obudowa plastikowa może być wyposażona w gwintowane inserty, elementy umożliwiające montaż „na wcisk” itd. W przypadku obudowy do płytek drukowanych należy także odpowiednio zaplanować elementy montażowe, a ich konstrukcja wpływa na koszt produkcji.

Jakie materiały są najczęściej wykorzystywane w produkcji obudów?

Obudowa plastikowa może być wyprodukowana przy zastosowaniu różnych materiałów. Dobierając tworzywo sztuczne należy zwrócić uwagę na wymagania dotyczące docelowego produktu.

W przypadku technologii termoformowania najczęściej wykorzystywanym materiałem jest ABS lub ABS regranulat. Materiał ten da się łatwo termoformować oraz jest wytrzymały, dlatego cieszy się największą popularnością.

W przypadku wtryskiwania wachlarz materiałów jest dużo większy – obudowy wykonywane są zarówno z poliolefin (PP, PE), jak również z ABS, PS (polistyren), PET, a także z poliamidów (np. PA6 czy PA12), a nawet z biodegradowalnych materiałów takich jak PLA.

Przeczytaj: Jakie tworzywa termoplastyczne są najtańsze? Sprawdź ceny popularnych termoplastów

Dość niestandardowym materiałem, aczkolwiek coraz częściej wybieranym i cieszący się coraz większą popularnością, który swoje zastosowanie znajduje w produkcji obudów plastikowych, jest tworzywo sztuczne z dodatkiem włókna szklanego. Włókno szklane zwiększa twardość docelowego produktu. Stosowane jest w różnych proporcjach, jednak najczęściej jest to dodatek 15 lub 30%. Sprawia to, że produkowane wyroby są o wysokiej odporności.

W przypadku doboru odpowiedniego materiału należy zwrócić uwagę na środowisko, w którym detal będzie użytkowany, jego funkcję oraz przeznaczenie. Jeżeli nie mają Państwo sprecyzowanego konkretnego materiału lub nie mają Państwo doświadczenia w tym zakresie, z przyjemnością zasugerujemy Państwu odpowiedni wraz z opisem cech, jakimi dany materiał się charakteryzuje.

Czy obudowy można stosować na zewnątrz?

Projektując obudowy plastikowe należy zwrócić uwagę na aspekt warunków otoczenia. Obudowy plastikowe można stosować na zewnątrz. Należy jednak pamiętać, aby poinformować o tym wcześniej. Jest to bardzo ważne, ponieważ tworzywo sztuczne źle reaguje na słońce, a dokładniej na działanie UV. Podczas jego oddziaływania żółkną (w przypadku białych elementów) oraz tracą swoje właściwości (np. stają się kruche). Czy jest jakiś sposób, aby temu zapobiec? Oczywiście! Wystarczy dodać stabilizator UV, zapewniający odpowiedni stopień ochrony, dzięki któremu wyprodukowane obudowy są bezpieczne i mogą być stosowane na zewnątrz.

Czym jest tworzywo sztuczne ABS+PMMA?

Jest to materiał stosowany najczęściej do obudów użytkowanych na zewnątrz. Bazą jest materiał ABS na który nakładana jest powłoka PMMA. Dzięki niej produkt w przyjemny sposób odbija światło, ale co ważniejsze możliwy jest do stosowania na zewnątrz. Taki produkt nie żółknie oraz nie traci swoich właściwości mimo oddziaływania promieni UV. W Plastipol mamy duże doświadczenie w produkcji elementów z tego materiału.

Jaki kolor może mieć materiał obudowy?

Dostępne są wszystkie kolory z palety RAL. Należy jednak pamiętać, że obowiązują minima materiałowe, które są zdecydowanie większe dla niestandardowych kolorów (np. jasnozielony, różowy, neonowe).

Czym różni się produkcja mniejszych obudów (np. do elektroniki, zasilaczy lub czujników) od produkcji większych (np. do pomp ciepła)?

Projektując obudowy wielkogabarytowe występują inne problemy niż obudowy standardowe, np. do elektroniki. W przypadku wielkogabarytowych obudów często zastępowanym materiałem jest blacha stalowa.

Poniżej przedstawiono 3 główne różnice:

Pierwszą i najbardziej istotną różnicą jest technologia wykonania danej obudowy. W przypadku obudów np. do elektroniki dedykowaną technologią wykonania będzie wtryskiwanie, natomiast w produkcji obudów np. do pomp ciepła będzie termoformowanie.

Kolejną różnicą jest stopień skomplikowania/precyzji. Obudowy stosowane w elektronice czy przy czujnikach są najczęściej dużo mniejsze i równocześnie dużo bardziej skomplikowane. Obudowy do pomp ciepła muszą za zadanie zmieścić wszelkie niezbędne komponenty, ale równocześnie zapewnić odpowiednie chłodzenie i przepływ powietrza, dlatego są większe.

Dodatek stabilizatora UV jest kolejnym aspektem różniącym oba te typy obudów. W przypadku temoformowanych obudów do pomp ciepła dla pewności dodawany jest stabilizator UV, ponieważ mogą one być użytkowane na zewnątrz. W przypadku obudów do elektroniki taki zabieg nie jest wymagany, ponieważ użytkowane są one zazwyczaj w pomieszczeniach, często bez dostępu do światła.

Obudowa plastikowa może składać się z kilku elementów, a dopiero ich montaż sprawia, że jest ona kompletna. Przykładem może być obudowa do pomp ciepła.

W jakich branżach najczęściej wykorzystuje się obudowy?

Ze względu na fakt, że obudowy są dość uniwersalnym produktem, mogą być stosowane tak naprawdę w każdej branży.

Branże, w których obudowy są najczęściej wykorzystywane to:

- branża medyczna (np. obudowy sprzętu medycznego, obudowy do elementów stomatologicznych, inhalatory, elektrokardiografy, aparatura laboratoryjna)

- branża elektroniczna (np. obudowy sprzętu elektrycznego, np. obudowy do pilotów czy telewizorów)

- branża spożywcza (np. obudowy do pojemników)

- branża motoryzacyjna (np. deska rozdzielcza, panele drzwiowe, konsole środkowe, osłony silnika, lusterka boczne czy zderzaki)

- branża AGD (np. pralki, lodówki, zmywarki, mikrofalówki)

- branża kosmetyczna (np. produkty do pielęgnacji skóry czy perfumy)

- branża sportowa (np. kaski, ochraniacze)

Poza wyżej wymienionymi branżami obudowy plastikowe stosujemy także w wielu innych.

Obudowy plastikowe do elektroniki

W produkcji obudowy układów elektronicznych kluczowe są takie elementy jak wytrzymałość, precyzyjne wykonanie, lekkość i atrakcyjny wygląd. Istotne jest zastosowanie tworzywa sztucznego odpornego na czynniki zewnętrzne i uszkodzenia mechaniczne, a także zapewniającego skuteczną izolację elektryczną. Precyzja wykonania, w postaci dokładnych wycięć czy otworów montażowych, jest fundamentalna dla funkcjonalności i łatwości instalacji komponentów. Lekkość obudowy ma znaczenie szczególne w elektornicznych urządzeniach przenośnych, gdzie każdy gram wpływa na komfort użytkowania oraz zmniejsza koszty transportu i dystrybucji. Dodatkowo, ergonomiczny i estetycznie atrakcyjny design obudowy zwiększa wartość użytkową urządzenia i jest decydujący w przypadku produktów konsumenckich, gdzie wygląd często wpływa na decyzje zakupowe.

Czy do produkcji obudów można stosować regranulat? Aspekt środowiskowy

Oczywiście! Regranulat jest bardzo często stosowany np. przy produkcji obudów z materiału ABS regranulat. Przeczytaj więcej: Regranulat – wady i zalety towrzywa, które obniża koszty produkcji.

Jest to materiał wtórny, który powstał z różnorakich odpadów oraz z dodatkiem materiału oryginalnego. Występuje on zazwyczaj w kolorze czarnym – spowodowane jest to dodaniem czarnego barwnika, ponieważ użyte odpady mają często różny kolor, dlatego aby go ujednolicić stosuje się wspomniany barwnik.

W Plastipol aspekt środowiskowy jest dla nas bardzo ważną sprawą, dlatego staramy się, aby nasza produkcja była jak najbardziej przyjazna dla środowiska. W tym celu stosujemy obieg zamknięty, co oznacza, że materiał, który stał się odpadem, jest ponownie zbierany i granulowany, aby móc użyć go w dalszej produkcji. Oprócz tego zawsze proponujemy naszym klientom użycie materiałów z recyklingu lub biodegradowanych.

Zamawianie obudów w Plastipol

W Plastipol produkujemy obudowy plastikowe dedykowane pod indywidualne potrzeby. Obudowy uniwersalne nie wchodzą w zakres naszych usług.

Nie czekaj!

Dostosuj technologię do swoich potrzeb, aby obniżyć koszty produkcji z tworzyw sztucznych.

Jakie informacje potrzebne są do wyceny?

Wstępne informacje, jakie są potrzebne do sporządzenia wyceny na początkowym etapie są uniwersalne zarówno dla technologii wtryskiwania jak również dla technologii termoformowania.

W dalszym etapie procesu, każdy z klientów otrzymuje wsparcie przydzielonego opiekuna projektu, który w kompleksowy sposób koordynuje projekt, zadając niezbędne i personalizowane pytania, aby w końcowym etapie móc przedstawić finalną ofertę.

W firmie Plastipol dbamy o relację z klientami, dlatego każdy z opiekunów projektu jest dostępny dla swoich klientów i z przyjemnością pomoże rozwiać wszelkie wątpliwości dotyczące projektu czy koncepcji wytworzenia jak również odpowie na wszelkie nurtujące pytania.

Podstawowymi informacjami niezbędnymi do sporządzenia są:

- docelowa liczba obudów (roczna/kwartalna/miesięczna)

- oczekiwany materiał – nie masz doświadczenia w doborze materiałów? Chętnie pomożemy dobrać odpowiedni!

- model 3D (najlepiej w formacie .step) i/lub rysunek techniczny detalu. Istnieje również możliwość wysyłki na nasz adres fizycznego elementu – wówczas dokonamy wszelkich niezbędnych pomiarów lub zeskanujemy detal, aby mieć jego pełen pogląd

- przeznaczenie oraz warunki użytkowania detalu

- termin realizacji zlecenia

- informacja odnośnie specjalnych wymagań (jeżeli takowe są)

- preferowany kolor

Jak wygląda proces wyceny oraz dalszej produkcji?

Pierwszym etapem jest wpłynięcie zapytania od Państwa – odpowiadamy na zapytania w ciągu godziny.

Kolejnym krokiem jest przydzielenie indywidualnego PM’a (Project Managera) do danego projektu, który skontaktuje się z Państwem w celu doprecyzowania kluczowych aspektów.

Przygotowanie wyceny jest następnym z etapów. Czas ten zależny jest od liczby wycenianych elementów oraz stopnia ich skomplikowania, natomiast średnio zajmuje od 1 tygodnia do maksymalnie dwóch.

Jeżeli po przedstawieniu oferty rozważają Państwo wdrożenie produkcji, ale mają Państwo nadal wątpliwości ze względu na chęć sprawdzenia obudowy przed rozpoczęciem seryjnej produkcji, zawsze proponujemy wykonanie prototypów metodą druku 3D. W tym przypadku nie ma potrzeby wcześniejszego wytworzenia formy. Wyprodukowane detale będą w pełni oddawać wymiary docelowej obudowy. Jedyną różnicą będzie jedynie struktura powierzchni – nie będzie ona jednolita, a najczęściej lekko chropowata. Wynika to jedynie ze specyfiki tejże technologii.

W przypadku akceptacji oferty, rozpoczynamy produkcję formy. Czas ten zależny jest od wybranej technologii (tradycyjny wtrysk średnio 12-16 tyg., wymienne wkładki 4-5 tyg., natomiast w przypadku termoformowania czas realizacji wynosi ok. 2 do 4 tyg.)

Po wyprodukowaniu formy otrzymają od nas Państwo prototypy do akceptacji – czas na akceptację prototypów lub poinformowaniu o ewentualnych uwagach wynosi tydzień – w przypadku braku odpowiedzi, prototypy uznawane są jako zaakceptowane.

Po akceptacji prototypów następuje proces produkcji, który zależny jest od zapotrzebowania.

Czy można wykonać projekt obudowy jedynie w oparciu o koncepcję?

Tak, jest to możliwe. Dobrze byłoby, gdyby mieli Państwo koncepcję, jak dana obudowa miałaby wyglądać. Może to być wstępny szkic lub zdjęcie.

W Plastipol oferujemy również usługę projektowania, dzięki której jesteśmy w stanie stworzyć projekt wymarzonej dla Państwa obudowy bazując jedynie na wymiarach gabarytowych oraz wstępnym opisie.

Potrzebujemy natomiast informacji o deklarowanej liczbie docelowych elementów oraz przeznaczeniu i warunkach użytkowania obudowy, ponieważ dzięki tym informacjom będziemy w stanie dobrać odpowiedni materiał oraz technologię. Nasi konstruktorzy z przyjemnością wykonają unikalny projekt Państwa pomysłu w specjalnym inżynierskim programie umożliwiającym przedstawienie wyglądu docelowego produktu zarówno 2D jak i 3D.

Wykonujemy również analizy wytrzymałościowe mające na celu potwierdzenie, że zaprojektowany produkt spełni określone wymagania.

Obudowa z tworzywa sztucznego – zalety

Obudowy z tworzyw sztucznych cieszą się uznaniem na rynku, dzięki licznym korzyściom. Ich główną zaletą jest zauważalnie niższa waga w porównaniu z metalami lub innymi materiałami, co bezpośrednio przyczynia się do zwiększenia funkcjonalności finalnych produktów. Kolejnym atutem jest konkurencyjna cena detaliczna, co sprawia, że obudowy plastikowe są ekonomicznym wyborem. Ponadto, proces produkcyjny tych obudów jest efektywny, szczególnie kiedy formy są już gotowe, co umożliwia szybsze tempo produkcji i ułatwia wprowadzanie produktów na rynek, co jest szczególnie istotne w takich branżach jak elektronika.

Podsumowanie

Omówiliśmy różne czynniki, na które należy zwrócić uwagę przy produkcji obudów plastikowych. Pierwszym z nich jest funkcjonalność obudowy. Wyszczególniono takie czynniki jak ochrona przed uszkodzeniami, obecność otworów na przewody, szczelność i zastosowanie wewnątrz lub na zewnątrz.

Następnie poruszyliśmy kwestię technologii produkcji obudów plastikowych, wskazując na wtryskiwanie i termoformowanie jako główne metody. Ważnymi czynnikami przy wyborze technologii produkcji obudowy są docelowa ilość, rozmiar i precyzja wykonania. Wiele zależy także od rodzaju obudowy, co jest szczególnie istotne w przypadku urządzeń elektronicznych, gdzie wymagane jest nie tylko zapewnienie wysokiej odporności, ale również lekkość i precyzja dopasowania do skomplikowanych komponentów elektronicznych.

Zaletami obudów uniwersalnych są niższa cena i krótszy czas produkcji, ale mogą nie spełniać optymalnie wymagań konkretnego produktu i mogą ograniczać funkcjonalność oraz estetykę. Dlatego często warto wykonać dedykowaną obudowę pod swoje potrzeby.

Zastanawiasz się nad produkcją obudów plastikowych? Skonsultuj projekt z nami i uzyskaj niezbędną wiedzę, aby zaoszczędzić na swojej produkcji.