Formowanie wtryskowe wykorzystuje się do produkcji różnorodnych wyrobów. Kluczowym elementem jest forma wtryskowa, która odpowiednio zaprojektowana nadaje się do wykonania zarówno dużych produktów, jak i detali o wielomilionowej serii. W tym artykule przyglądamy się, co ma wpływ na jej koszt.

Co to jest forma wtryskowa? Jakie pełni funkcje?

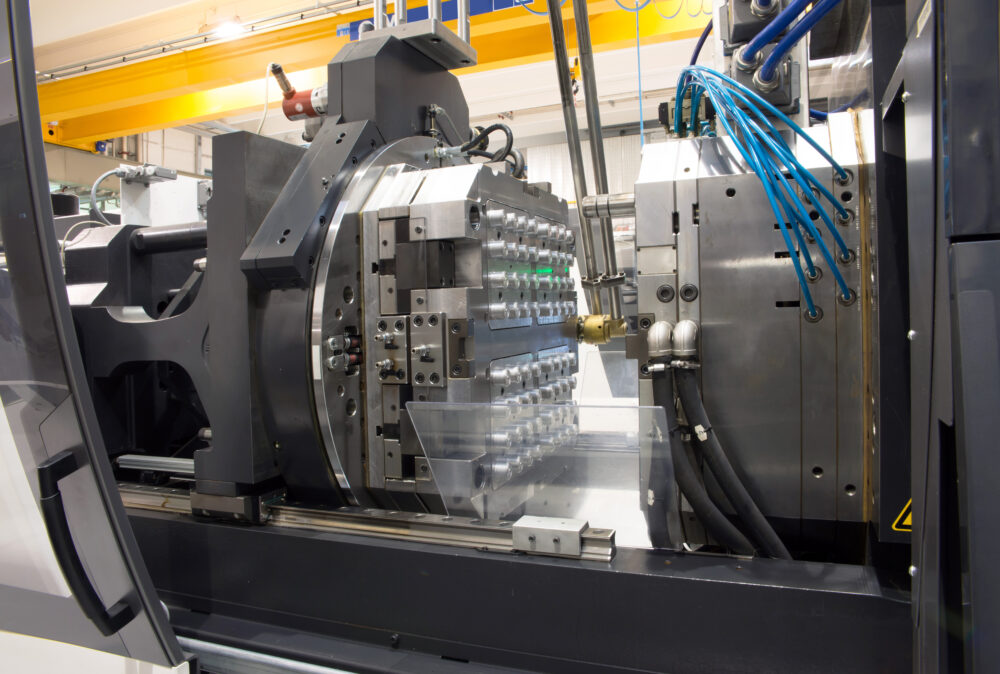

Forma wtryskowa to główna część służąca do produkcji wyrobów z tworzyw sztucznych technologią wtryskiwania. Nadaje ona kształt wyprasce, która zostaje uplastyczniona w cylindrze wtryskarki. Kolejne zastosowanie, jakie pełni, to chłodzenie materiału wtryśniętego do gniazd formujących. Polega to na równomiernym i efektywnym odprowadzeniu ciepła od gorącego, płynnego tworzywa. Ostatnią, ważną funkcją formy wtryskowej jest możliwość wyjęcia z niej gotowej wypraski. Czynność ta powinna odbywać się możliwie szybko, co skraca czas produkcji i w sposób powtarzalny, który nie naruszy jakości gotowych wyrobów.

Budowa formy wtryskowej

Forma wtryskowa jest bardzo skomplikowanym narzędziem składającym się z wielu układów. Wyróżniamy następujące układy funkcjonalne:

- gniazda formujące,

- układ wlewowy,

- układ chłodzenia,

- układ wypychania wypraski i wlewka,

- elementy prowadzące i ustalające połówki formy,

- napędy płyt i segmentów (jeśli występują),

- obudowę.

Co wpływa na koszt wykonania formy wtryskowej?

Wysokiej jakości stal

Formy wtryskowe wykonane są z wysokiej jakości stali, dzięki czemu ich żywotność sięga nawet milionów sztuk wyprodukowanych elementów. Odpowiedni rodzaj metalu dobiera się indywidualnie pod dany detal. Zależy to m.in. od jego wagi, geometrii i materiału, z którego będzie on wykonany. Każdy z nich charakteryzuje się innym skurczem przetwórczym, przez co forma jest projektowana na podstawie wyliczeń naprężeń i odkształceń materiału.

Dedykowana forma dla danej serii produkcyjnej

Ze względu na różną geometrię detali niezbędne jest zainwestowanie w osobne formy dostosowane do konkretnych założeń projektowych. Niestety nie ma możliwości wytworzenia elementów bardzo różniących się od siebie geometrią, wielkością i wagą w jednej formie. Jedynie w niektórych przypadkach można wykonać 2 różne detale w jednej formie. Koszt ten jest jednorazowy, a wykonane formy wtryskowe są własnością klienta.

Dostępność i cena materiału

Kolejną kwestią wpływającą na koszt formy jest dostępność oraz cena samego metalu potrzebnego do jej wykonania. Ceny zarówno stali, jak i tworzyw sztucznych w ciągu ostatnich lat znacząco wzrosły.

Projekt formy wtryskowej

Czas potrzebny na zaprojektowanie formy jest długi, a osoby projektujące muszą mieć odpowiednie kwalifikacje. Produkowany detal może wydawać się prosty w budowie, natomiast pożądany kształt i potrzebną do jego wykonania formę wtryskową, często charakteryzuje wysoki stopień skomplikowania.

Objętość wnęki

Odnosi się do rozmiaru wnęki formy. Im większą ilość gniazd lub objętość wnęki wymaga forma, tym dłuższy czas prasowania, a to spowalnia proces produkcyjny i prowadzi do wzrostu kosztów.

Metody produkcji form wtryskowych

Nie można zapomnieć również o konieczności wykorzystania różnego rodzaju maszyn do obróbki mechanicznej zaprojektowanej formy. To również generuje koszty, które później wpływają na to, ile kosztuje forma wtryskowa. Najpopularniejszymi metodami produkcji są:

- obróbka CNC

Maszyny CNC są często używane do obróbki stali nierdzewnej. Obróbka CNC usuwa materiał za pomocą obracającego się narzędzia i części stałej. Obróbka skrawaniem może wytwarzać formy, w których projekt gniazda jest bardzo złożony. Takie narzędzia pozwalają na wysoką precyzję wykonania, co jest szczególnie ważne w kontekście drobnych elementów. Ich obsługa wymaga odpowiednich kwalifikacji i przygotowania przestrzeni roboczej. - obróbka elektroerozyjna (EDM)

Metoda EDM jest zwykle stosowana do tworzenia bardzo złożonych projektów form, których nie można łatwo odtworzyć przy użyciu standardowych metod obróbki. Obejmuje użycie przedmiotu obrabianego i elektrody narzędziowej w celu stworzenia pożądanego kształtu formy. Elektroda narzędzia oraz elektroda przedmiotu obrabianego są oddzielone płynem dielektrycznym i poddawane działaniu napięć, które powodują powtarzające się wyładowania prądowe. Wyładowania są odpowiedzialne za kształtowanie elektrody przedmiotu obrabianego w ostatecznej formie. Obróbka elektroerozyjna jest bardzo dokładna i zazwyczaj nie wymaga żadnego dodatkowego przetwarzania końcowego.

Formy wtryskowe – rodzaje układów

Jednym z głównych kryteriów podziałów form wtryskowych związanych z przetwórstwem tworzyw sztucznych jest rozróżnienie na układy zimno i gorącokanałowe. Jakie są cechy charakterystyczne każdego z nich?

Układ zimnokanałowy (ZK)

- większa objętość wtrysku;

- większa ilość energii potrzebnej do uplastycznienia większej ilości tworzywa;

- powstanie gałązki wlewowej, czyli tzw. „wlewka”, która wiąże się z koniecznością jego odseparowania od wyrobów gotowych (jeżeli wlewka nie jest samozrywająca, wówczas należy zaangażować operatora do jego manualnego usuwania), zmielenia wlewek i zawróceniu przemiału do produkcji. Wszystkie te czynności wiążą się z dodatkowym zaangażowaniem pracowników i dodatkowym zużyciem energii elektrycznej;

- nie każde tworzywo jest możliwe do zawrócenia i ponownego wykorzystania, a wówczas generujemy odpad, najczęściej bardzo kosztowny,

- zaletą form z układem zimnokanałowym jest ich cena, ponieważ są zdecydowanie tańsze od form z układem gorącokanałowym.

Układ gorącokanałowy (GK):

- układ ten jest bardziej wrażliwy na wszelkiego rodzaju zanieczyszczenia w tworzywie w porównaniu do układu zimnokanałowego;

- nie jest zalecane stosowanie przemiałów w takich formach;

- układ GK potrzebuje czasu od chwili jego włączenia do osiągnięcia gotowości do pracy – musi osiągnąć odpowiednią temperaturę;

- dużą wadą tych form jest też ich cena, ponieważ grzałki i inne elementy pochłaniają więcej energii, niż w przypadku układów ZK;

- ten rodzaj form jest zazwyczaj wybierany przy produkcjach masowych z pełną automatyzacją procesu;

- niezwykle istotnym elementem formy jest układ chłodzenia, ponieważ to od niego zależy efektywność formy. Jeżeli forma pracuje w krótkich cyklach, tzn. poniżej 10 sekund, wówczas układ chłodzenia formy powinien być wysokosprawny. Dzieje się tak, ponieważ forma to swego rodzaju wymiennik ciepła, którą trzeba odprowadzić od tworzywa wtryśniętego do gniazda wlewowego. Dzięki temu wypraska osiąga odpowiednią sztywność, pozwalającą na jej wypchnięcie z formy i nadanie odpowiedniego kształtu oraz wymiaru;

- kolejną funkcję formy jest uwalnianie wyprasek, do czego służy układ wypychania. Wypychanie wyprasek z formy jest możliwe za pomocą zwykłych wypychaczy (najczęściej okrągłych prętów lub za pomocą listwy ździerakowej);

- średnica wypychaczy jest najczęściej tak duża, jak tylko jest to możliwe, po to, aby nie przebić wypraski podczas jej wypychania. Ten problem nie występuje przy płytach i listwach ździerakowych;

- czasami wypychanie wyprasek wspomagane jest przez strumień sprężonego powietrza, co również ma na celu zapobieganie deformacji wypraski oraz przyspieszenie czasu uwalniania wyprasek z formy.

Nie czekaj!

Dostosuj technologię do swoich potrzeb, aby obniżyć koszty produkcji z tworzyw sztucznych.

Pozostałe koszty wtryskiwania tworzyw sztucznych

Formowanie wtryskowe to technologia o szerokim zastosowaniu. Produkcja form wtryskowych często stanowi największy koszt całego procesu. Wśród pozostałych czynników wpływających na ostateczną cenę można wymienić:

- Rozmiar części: im większy przedmiot lub część do uformowania, tym większa będzie jego forma, aby pomieścić część. Duże części zwykle wymagają więcej wtryskiwanego materiału, aby zakończyć cykl produkcyjny. Dlatego większe projekty form zwykle wiążą się z wyższymi kosztami w porównaniu z wytwarzaniem tego samego projektu, ale o mniejszych wymiarach.

- Projekt części: Złożone projekty części o zaawansowanych geometriach wymagają skomplikowanych form do ich wykonania. Projekty form mają zwykle 2 strony: stronę A i stronę B. Strona A, znana również jako strona kosmetyczna, jest zwykle stroną widzianą przez użytkownika. Oczekuje się, że strona A będzie gładka i estetyczna. Strona B zawiera ukryte struktury, które wspierają użycie części. Struktura strony B może zawierać żebra, występy itp. Jej wykończenie jest zwykle znacznie bardziej chropowate niż strona A. Skomplikowane projekty, które zawierają podcięcia, mogą również zwiększać koszt formy.

- Wielkość produkcji: Liczba elementów, które mają być wyprodukowane metodą formowania wtryskowego, determinuje technologię produkcji oraz jakość materiału użytego do wykonania formy. Projekty o małej objętości mogą wymagać form aluminiowych obrabianych maszynowo, podczas gdy duże wolumeny produkcyjne będą wymagały form ze stali wysokiej jakości.

Przykłady zastosowania form wtryskowych

- Komponenty RTV oraz AGD

- Kształtki

- Nakrętki

- Kasetki do testów w branży medycznej

- Szpule

- Rozety

- Elementy mebli (np. nóżki)

- Gumowe elementy

- Zaślepki

- Złączki kabli

- Klocki dla dzieci

- elementy elektroniki

- elementy użytku codziennego

- elementy do branży medycznej (np. kasetki do testów)

- pudełka elementy mebli

- podpórki do drzwi

Podsumowanie

Cena formy wtryskowej zależy od wielu czynników, które należy sformułować już na etapie projektowania. Zastosowanie formy do produkcji detali o odmiennym kształcie oraz geometrii jest niemożliwe. Dlatego w trakcie współpracy z klientem przywiązujemy dużą uwagę, aby założenia były dokładnie realizowane przy produkcji.

Zastanawiasz się, jak zoptymalizować koszt form wtryskowych dla Twoich wyrobów? Skonsultuj projekt z nami i uzyskaj niezbędną wiedzę, aby zaoszczędzić na swojej produkcji.