Wprowadzenie

Firma Plastipol Poland przeprowadziła udane wdrożenie produkcji seryjnej pokryw na naziemne zbiorniki LPG dla firmy Defro. Duże gabaryty produktu (450x380x200) sprawiły, że wdrożenie w pierwotnej technologii wtryskowej byłoby kosztowne. Istotny był także czas wykonania narzędzia. Podstawowym założeniem była zmiana obecnie produkowanego produktu w technologii wtryskowej (z uwagi na zaprzestanie produkcji przez poprzedniego dostawcę) na produkt termoformowany próżniowo. Dzięki zastosowaniu wiedzy technologicznej, jak i możliwości przetwórczych, uzyskaliśmy następujące korzyści:

- Koszt wdrożeniowy (w postaci formy) został obniżony o 90 %.

- Czas wykonania formy został obniżony o 80 %.

- Produkt stał się dużo bardziej estetyczny.

- Proces umożliwił wykorzystanie materiału ABS z ochronną powłoką PMMA. Sprawiło to, że detal zyskał na estetyce jak i na wydłużeniu żywotności o 250 % (do okresu 7 lat w użytku zewnętrznym), dzięki wzmocnionej ochronie UV.

Różnica pomiędzy wtryskiwaniem i termoformowaniem

Wtryskiwanie i termoformowanie to dwie różne metody przetwarzania tworzyw sztucznych, które mają różne zastosowania i procesy. Oto główne różnice między nimi:

Proces produkcji

Wtryskiwanie

W procesie wtryskiwania tworzywo sztuczne jest rozpuszczane i wtryskiwane pod wysokim ciśnieniem do formy, gdzie stygnie i utwardza się, tworząc pożądany kształt. To proces, który jest szczególnie odpowiedni do produkcji małych i skomplikowanych części, takich jak elementy elektroniczne, zabawki, czy elementy samochodowe.

Termoformowanie

Termoformowanie polega na podgrzaniu płaskiego arkusza tworzywa sztucznego do odpowiedniej temperatury, a następnie jego umieszczeniu w formie, gdzie jest formowane za pomocą próżni, ciśnienia lub mechanicznych narzędzi. Jest to proces stosowany głównie do produkcji wybrzuszonych lub lekko zakrzywionych produktów o dużych powierzchniach, takich jak opakowania, pokrywy, panele i osłony.

Koszty narzędzi i produkcji

Koszty wtryskiwania i termoformowania tworzyw sztucznych mogą znacząco się różnić, zarówno pod względem kosztów początkowych, jak i kosztów jednostkowych produkcji. Oto porównanie kosztów między tymi dwoma procesami:

Koszty początkowe

Wtryskiwanie:

Narzędzia do wtryskiwania są zazwyczaj droższe i bardziej skomplikowane do wytworzenia niż narzędzia do termoformowania. Koszt formy (matrycy) do wtryskiwania zależy od skomplikowania kształtu detalu, liczby kanałów wtryskowych i innych czynników. Koszt wdrożeniowy pomiędzy 30-500 tyś. zł

Termoformowanie:

Narzędzia do termoformowania są zazwyczaj tańsze i prostsze w produkcji niż narzędzia do wtryskiwania. Koszt narzędzi zależy również od rozmiaru i skomplikowania produktu, ale jest zazwyczaj o około 50-90 % niższy niż narzędzia do wtryskiwania.

Koszty jednostkowe produkcji

Wtryskiwanie:

Koszty jednostkowe produkcji wtryskiwania są zazwyczaj niższe w przypadku produkcji na dużą skalę. Proces ten jest efektywny przy dużej liczbie powtarzalnych części. Koszty pracy mogą być wyższe z powodu konieczności obsługi maszyny wtryskowej i konieczności utrzymania wysokich tolerancji.

Termoformowanie:

Koszty jednostkowe produkcji termoformowania są zazwyczaj wyższe niż w przypadku wtryskiwania, szczególnie dla małych serii produkcji. Proces ten może być bardziej opłacalny dla produktów o większych rozmiarach lub prostszych kształtach.

Rodzaje tworzyw

Wtryskiwanie:

Wtryskiwanie jest bardziej wszechstronne pod względem rodzaju tworzyw sztucznych, które można przetwarzać, włączając w to termoplasty, termoutwardzalne i elastomery.

Termoformowanie:

Termoformowanie jest głównie stosowane do termoplastów, choć może być także stosowane do niektórych innych rodzajów tworzyw, takich jak tworzywa piankowe.

Wprowadzone zmiany techniczne i projektowe

Aby dostosować projekt detalu do formowania próżniowego (termoformowania), musieliśmy uwzględnić pewne czynniki i zmiany projektowe, które uwzględnią proces termoformowania. Do wprowadzenia zmian jak i przeprowadzenia symulacji została wykonana dokładna dokumentacja techniczna na podstawie detalu wtryskowego.

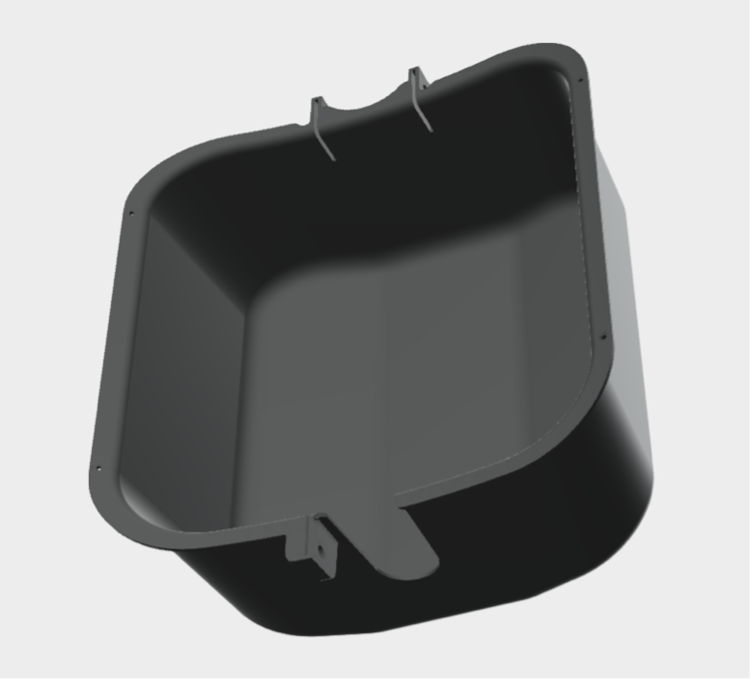

Rys. 3 Wykonany model 3D

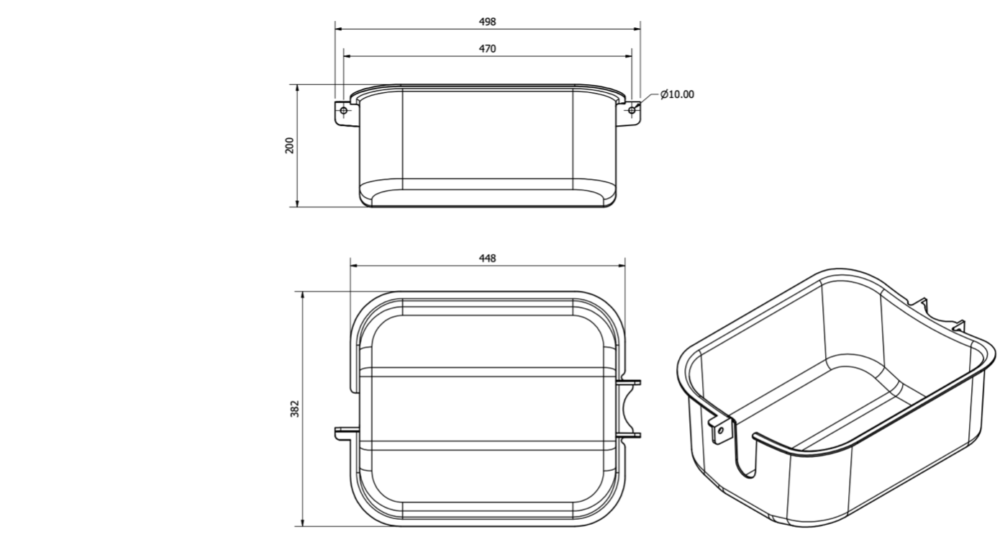

Rys. 5 Wstępne pomiary detalu oryginalnego, wtryskowego.

Kilka głównych kwestii, które wzięliśmy pod uwagę:

- Grubość materiału: Wybór odpowiedniej grubości materiału jest kluczowy. Formowanie próżniowe działa najlepiej z cienkimi arkuszami tworzywa sztucznego. Zbyt grube materiały mogą trudno się formować i wymagać większej siły próżni, co może prowadzić do trudności w uzyskaniu dokładnego kształtu. Dobrana grubość materiału to 4 mm.

- Promień zaokrąglenia: Krawędzie i narożniki detalu zostały zaokrąglone, aby ułatwić proces formowania i uniknąć nacięć lub przełamań materiału. Zbyt ostre krawędzie mogłyby prowadzić do problemów podczas formowania.

- Unikanie wybrzuszeń i zagłębień: Zbyt duża różnica w wysokości detalu może powodować problemy podczas formowania próżniowego. Wysokość detalu sprawiała, że musieliśmy uzyskać jak mniejszy spadek grubości arkusza względem wysokości pokrywy.

- Wzmacnianie krawędzi: W miejscach, gdzie są potrzebne dodatkowe wzmocnienia lub usztywnienia, dodaliśmy wybrzuszenia na wewnętrznej stronie detalu.

- Otworki odprowadzające powietrze: W celu uzyskania równomiernego formowania detalu, ważne jest, aby umieścić otworki odprowadzające powietrze (ventile) w obszarach, które mogą być trudno dostępne dla próżni. To pomogło uniknąć pułapki powietrza.

- Wybór odpowiedniego tworzywa: Wybraliśmy odpowiedni rodzaj tworzywa sztucznego do formowania próżniowego w stosunku do jego zastosowania i estetyki. Wybrany materiał to ABS z powłoką PMMA, wzmacniającą ochronę UV. Pozwala to na zachowanie wytrzymałości detalu w środowisku zewnętrznym na długie lata.

- Dokładność wymiarów: Przy projekcie uwzględniliśmy tolerancje wymiarowe, które pozwalają na dokładne formowanie i montaż po zakończeniu procesu.

- Powierzchnia wykończeniowa: Detale wymagały gładkiej powierzchni wykończeniowej, stąd stosowana jest obróbka wykończeniowa.

Wykonanie formy i prototypów

Wykonana została forma aluminiowa do docelowej produkcji seryjnej pokryw. Wykonanie porywy w technologii termoformowania pozwoliło oszczędzić 90 % kosztu wdrożeniowego w postaci formy w stosunku do formy wtryskowej.

Wykonaną formę aluminiową cechowało:

- Wysoka przewodność cieplna: Aluminium jest materiałem o doskonałej przewodności cieplnej. Dzięki temu można łatwo kontrolować proces termoformowania, utrzymując odpowiednią temperaturę formy. To istotne, aby zapewnić równomierne i dokładne formowanie detalu.

- Niska masa i łatwa obróbka: Aluminium jest lekkim metalem, co ułatwia manipulację formą i jej obróbkę. Formy aluminiowe można stosunkowo łatwo obrabiać, co pozwala na dostosowanie ich do różnych kształtów detali.

- Precyzyjność i dokładność: Formy aluminiowe mogą być dokładnie obrabiane, co pozwala na osiągnięcie wysokiej precyzji w kształcie detalu. To istotne, szczególnie w przypadku detali o skomplikowanych geometriach.

- Odporność na wysokie temperatury: Aluminium jest w stanie wytrzymać wysokie temperatury, co jest ważne w procesie termoformowania, gdzie tworzywo jest podgrzewane do punktu mięknienia.

Proces produkcji formy trwał wraz z projektem 4 tygodnie. Oznacza to, że było to o 80 % szybciej w stosunku to wdrożenia formy wtryskowej. Po wykonaniu formy zostały wykonane prototypy o różnych grubościach (3, 4 i 5 mm), aby dobrać odpowiednią sztywność pokrywy. Po akceptacji prototypu przez klienta, pokrywa została wykonana w docelowym materiale, czyli ABS+PMMA o grubości 4 mm.

Wnioski i podsumowanie

Firma Plastipol Poland z powodzeniem zrealizowała proces wdrożenia produkcji seryjnej pokryw przeznaczonych na naziemne zbiorniki LPG dla firmy Defro. Rozmiary tego produktu (450x380x200 mm) sprawiły, że pierwotne podejście, oparte na technologii wtryskowej, byłoby nie tylko kosztowne, ale także niezdolne sprostać oczekiwaniom czasowym. Głównym celem projektu było zastąpienie wycofanego z rynku produktu przez model termoformowany.

Dzięki zastosowaniu teoretycznej i praktycznej wiedzy technologicznej oraz zdolności produkcyjnych, uzyskaliśmy produkt o znacznie obniżonych kosztach wdrożenia, redukując tym samym wydatki na formę o 90%, oraz skracając czas potrzebny na wykonanie narzędzia o 80%. Nowy produkt cechuje się wyjątkową estetyką. Ponadto proces termoformowania pozwolił nam wykorzystać tworzywo ABS z ochronną powłoką PMMA, co wydłużyło sprawne funkcjonowanie pokryw. Nasze rozwiązanie zwiększyło także estetykę detalu oraz znacznie wydłużyło jego trwałość o 250% (co przekłada się na okres użytkowania zewnętrznego wynoszący teraz 7 lat), dzięki wzmocnionej ochronie przed promieniowaniem UV.