Introduction

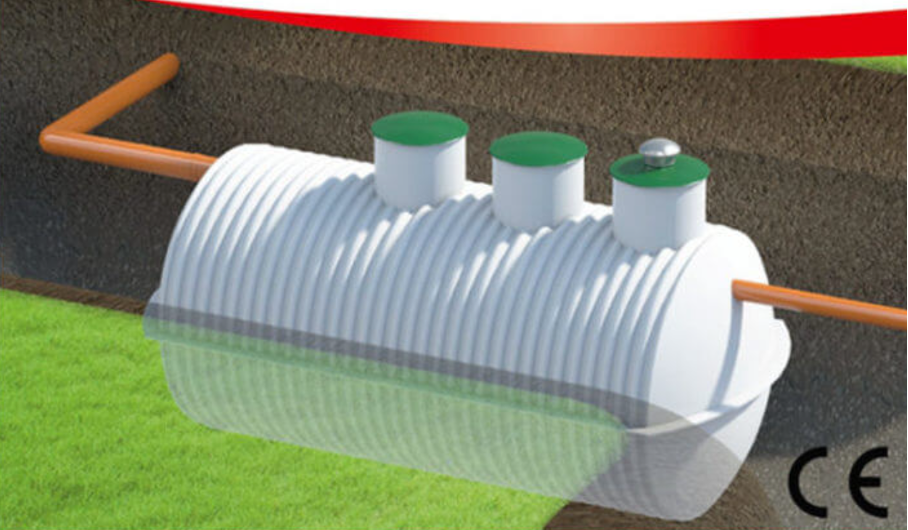

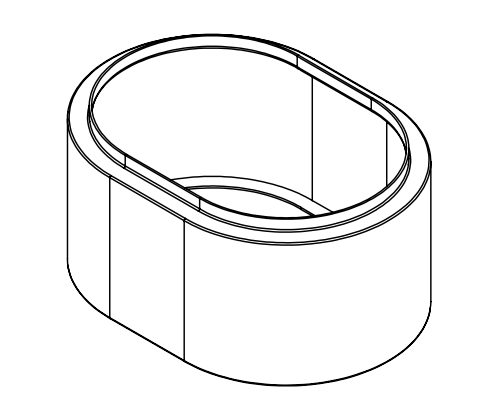

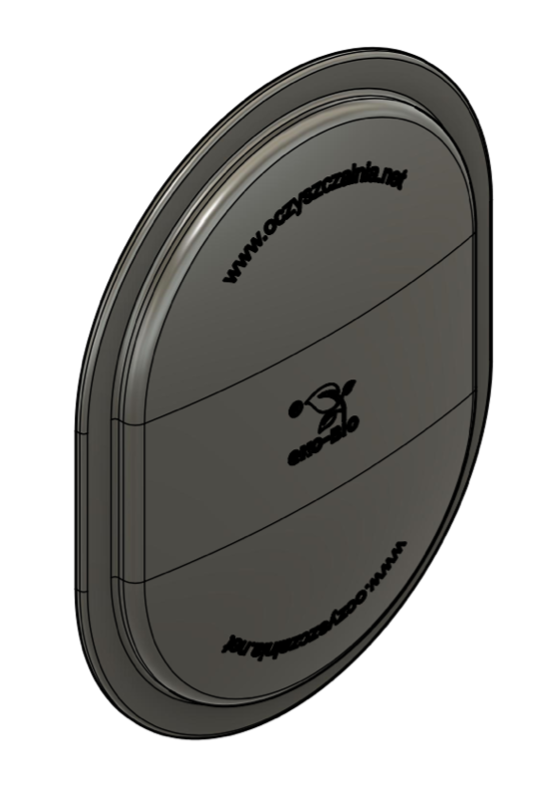

Plastipol Poland a réalisé avec succès une production en série de couvercles et d’extensions pour les stations d’épuration des eaux usées domestiques pour Eko-Bio. Le couvercle, avec l’extension, forme une superstructure de trou d’homme permettant d’accéder de l’extérieur à l’intérieur du réservoir de la station d’épuration. En raison des grandes dimensions du produit (630x330x150), seule la technologie de la coulée rotative permettait d’en assurer la production en série. L’idée de départ était de remplacer la technologie de laminage, longue et inesthétique, par une technologie de rotomoulage reproductible et précise. Grâce à l’application du savoir-faire technologique et à nos capacités de traitement, les trous d’homme peuvent être produits environ 300 % plus rapidement et leur coût unitaire est réduit d’environ 50 %. Le produit est devenu beaucoup plus esthétique. En outre, le procédé a permis d’utiliser des matériaux LDPE avec des additifs renforçant la résistance. Il en résulte un aspect plus esthétique et une durée de vie accrue d’environ 260 % (jusqu’à une période de sept ans en utilisation extérieure tout en conservant 90 % de ses propriétés), grâce à une meilleure protection contre les UV.

Description de la technologie de coulée rotative et de laminage

Rotomoulage

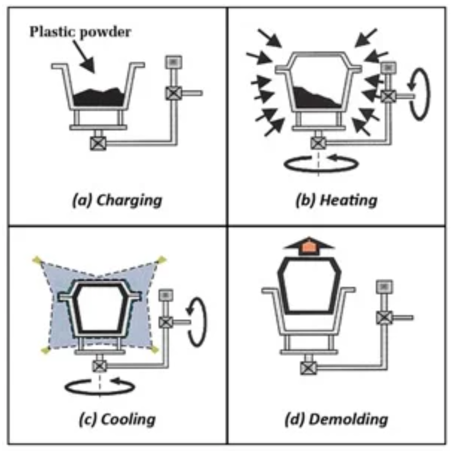

La coulée par rotation est l’une des formes modernes de transformation des matières plastiques qui gagne en popularité. Le procédé de coulée rotative, également connu sous le nom de coulée rotative ou centrifuge, utilise la force de gravité agissant sur le matériau coulé. Tworzywo wprowadzane jest do formy najczęściej w postaci proszku, następnie pod wpływem ogrzania formy ulega stopieniu w jej gnieździe. Zestalenie lub utwardzenie tworzywa następuje w obracającej się formie, która następnie jest zatrzymywana, otwierana i z jej gniazda wyjmowany jest odlew.

Une caractéristique de la coulée rotative, illustrée par la Fig. 1, est la répartition uniforme de la matière en fusion sur toutes les parois de la cavité de moulage sous l’effet de la force de gravité, résultant de la rotation simultanée autour d’au moins deux axes. La forme de la cavité de moulage du moule de coulée rotative reflète la surface extérieure de l’objet à mouler (sous la forme d’un récipient), tandis que la surface intérieure de la pièce moulée est façonnée librement par le mouvement de la matière sous l’influence de la gravité. Aujourd’hui, l’industrie dépend fortement du polyéthylène (PE), et 97 % des produits rotomoulés sont fabriqués à partir de ce matériau. Le polyéthylène est un polymère polyvalent, facile à mouler et aisément disponible qui domine le processus. Le rotomoulage est une technique de moulage qui utilise presque toujours de la poudre plutôt que des granulés, ce qui signifie que le matériau doit être broyé.

Les moules pour la technologie du rotomoulage sont fabriqués en acier et en alliages d’aluminium. Les coûts de production des moules varient de 10 000 £ pour les petites pièces à 60-80 000 £ pour les grandes pièces complexes de plus de 1,5 m de diamètre.

Pour :

- faible coût de préparation de la production en raison du faible coût de fabrication des moules, rentabilité pour les petites et grandes séries de production

- méthode de traitement sans déchets,

- la possibilité de fixer des éléments supplémentaires (douilles, goupilles, viroles, anneaux), qui sont enduits d’un matériau de fusion et qui, une fois le processus terminé, font partie intégrante de la pièce coulée ; il est également possible d’insérer des nervures de raidissement dans le moule, qui augmentent la rigidité de la paroi des pièces coulées de très grande taille,

- l’ensemble du processus (chauffage, fusion, formage et refroidissement) se déroule dans le moule et aucune pression externe n’est exercée aucune ligne d’assemblage n’apparaît à la surface des produits,

- la possibilité d’obtenir des pièces pesant des dizaines ou des centaines de kilogrammes, ce qui est impossible à réaliser avec la technologie du moulage par injection ou de l’extrusion en raison des limites structurelles de ces machines de transformation.

Inconvénients :

- temps de cycle de coulée relativement long (par rapport à d’autres technologies par lots) – faible productivité,

- faible efficacité et consommation d’énergie élevée du processus, en raison du chauffage et du refroidissement du moule avec de l’air,

- Le coût de la préparation des matières plastiques est encore accru par la nécessité de les réduire en poudre.

N'attendez pas !

Adapter la technologie à vos besoins pour réduire le coût de la production de plastique.

Plastification des matières plastiques

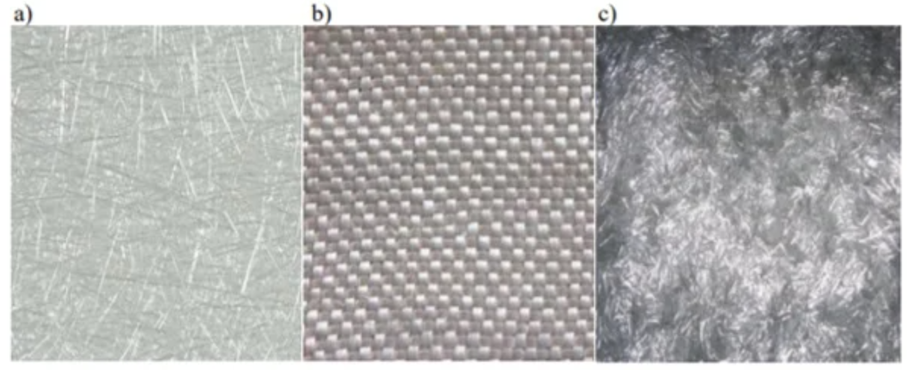

Le laminage dans un sens général consiste à recouvrir des objets structuraux avec un matériau polymère. Un stratifié est un type de composite formé en combinant au moins deux matériaux présentant des propriétés mécaniques, physiques et technologiques différentes. Dans les stratifiés, le composant de renforcement (souvent appelé renfort) est disposé en couches, entre lesquelles il y a une charge – de la résine, agissant comme adhésif. Les couches de renfort peuvent prendre la forme de fibres continues disposées unidirectionnellement (appelées roving) ou sous forme de tissus ou de mats fabriqués à partir de fibres coupées (Fig. 5). Le processus permet un contrôle précis de l’épaisseur des couches individuelles, ce qui est crucial pour obtenir des propriétés mécaniques spécifiques.

Cette technologie utilise des moules qui oscillent entre 1 000 et 10 000 livres sterling.

Avantages

- méthode très simple

- ne nécessite pas d’instrumentation coûteuse

- le durcissement du stratifié moulé s’effectue sous pression normale et à température ambiante

- rentable pour la fabrication de produits individuels ou en petits lots

- possibilité de fabriquer des produits de très grandes dimensions

Inconvénients

- forte intensité de main-d’œuvre pertes élevées de résine et de support faible teneur en support dans le stratifié

- saturation inégale

- les effets nocifs de la substance sur le corps humain

- prix unitaire élevé du produit

- la qualité du détail dépend de la compétence du travailleur

- faible variété de matériaux utilisés

Différences entre le laminage et la coulée rotative

Les deux méthodes sont utilisées pour produire des pièces en plastique, le moulage par rotation se concentrant sur la formation de formes plus grandes et plus complexes avec une grande répétabilité, tandis que le laminage se concentre sur la construction en couches, permettant de contrôler l’épaisseur et d’alléger la pièce. L’analyse comparative montre les avantages évidents du rotomoulage, qui apportera de nombreux bénéfices en termes de systématisation et de standardisation de la production dans les secteurs de l’industrie et de la décoration. Les deux technologies ont en commun le fait qu’elles utilisent des capacités de traitement similaires et, par conséquent, sur la base du dénominateur commun des produits fabriqués, nous sommes en mesure d’identifier les avantages effectifs et sans équivoque de la coulée rotative. Les avantages immédiats sont les suivants : grande répétabilité de la production, uniformité des propriétés mécaniques et des performances du produit, prix unitaire inférieur du produit, esthétique élevée des produits, ainsi qu’une efficacité du processus multipliée par plusieurs fois. Les faibles coûts de mise en œuvre du laminage ne compensent pas les avantages susmentionnés, car les moules utilisés dans le « rotomoulage », malgré leurs dimensions souvent importantes, restent d’un prix attractif.

Fabrication du moule et des prototypes

Des moules en acier ont été conçus et fabriqués pour la production en série des couvercles. Afin d’optimiser au maximum les coûts de production, 4 moules doubles ont été produits, ce qui permet de fabriquer jusqu’à 8 produits en une seule fois.

Rys. 9 Trou d’homme elliptique – vues sélectionnées à partir de modèles 3D préparés

Les moules ont été fabriqués en utilisant la technologie de la tôle d’acier. Cette méthode de production de moules est basée sur le dessin de la conception de l’ensemble du moule en feuilles 2D (souvent 200-300 feuilles chacune). Ces feuilles sont ensuite laminées et assemblées par soudage. Une fois l’ensemble du moule assemblé, un ponçage minutieux est effectué. Il s’agit d’un processus qui prend énormément de temps. La rectification doit être exacte car la moindre imperfection de fabrication sera visible sur le produit rotomoulé. Tous les moules ont été fabriqués en neuf semaines.

Les moules en acier réalisés répondaient aux caractéristiques attendues :

- Durabilité et résistance à l’abrasion :

- Les moules en acier doivent être très robustes, car ils sont soumis à un processus de rotation intensif qui peut générer des forces élevées et de l’abrasion. L’acier à haute dureté et résistance à l’usure est préféré pour assurer une longue durée de vie au moule.

- Usinage de précision :

- La précision du traitement des moules est essentielle pour obtenir des produits précis et uniformes. L’usinage doit comprendre le fraisage, le meulage et d’autres procédés afin d’obtenir une qualité optimale de la surface du moule.

- Bonne résistance à la corrosion :

- En raison du contact fréquent avec le plastique à des températures élevées et dans le cadre de processus chimiques, le moule en acier doit être résistant à la corrosion afin de conserver ses propriétés et sa forme pendant une longue période.

- Résistance à la chaleur :

- Comme le processus de rotomoulage implique de chauffer le moule à des températures élevées, l’acier utilisé pour fabriquer les moules doit pouvoir résister à ces conditions de chaleur extrême.

- Excellente conductivité thermique :

- La bonne conductivité thermique du moule permet de répartir uniformément la chaleur pendant le processus de rotation, ce qui est important pour obtenir des parois de produit uniformes.

- Refroidissement adéquat :

- Les moules doivent être conçus avec un système de refroidissement approprié afin de raccourcir le cycle de coulée, d’accroître l’efficacité du processus et de permettre une production plus rapide.

- Interaction avec les systèmes d’ouverture/fermeture :

- Les moules doivent être équipés de systèmes permettant une ouverture et une fermeture aisées, ce qui facilite le processus de chargement et de retrait du produit fini.

- Longévité et facilité d’entretien :

- L’acier de haute qualité et l’usinage de précision contribuent à la durabilité du moule. Le moule doit être facile à entretenir, ce qui lui permet de rester efficace pendant longtemps.

- Respect des normes industrielles :

- Les moules doivent être conformes aux normes et exigences industrielles pertinentes afin de garantir la qualité et la conformité des produits finaux.

N'attendez pas !

Adapter la technologie à vos besoins pour réduire le coût de la production de plastique.

Un logo a été préparé sur les moules réalisés. De l’esquisse du logo qui en résulte au fraisage sur le moule préparé.

Rys. 12 Versions conceptuelles du logo

Après un contrôle technologique détaillé des moules, les premiers prototypes ont été fabriqués. Afin d’obtenir des résultats optimaux, il a été nécessaire d’affiner les paramètres de production tels que le temps de coulée, la température du moule, la vitesse du moule et d’autres paramètres pertinents. Cette mise au point minutieuse a été effectuée pour s’assurer que les prototypes reflétaient les performances prévues, qu’ils étaient de haute qualité et qu’ils correspondaient aux attentes finales.

Une fois les prototypes réalisés, l’étape suivante a consisté à les soumettre à un contrôle technologique détaillé de la part du client. Au cours de ce processus, le client a soigneusement analysé chaque aspect des prototypes, vérifiant qu’ils répondaient aux exigences techniques et esthétiques spécifiées. Ce contrôle peut comprendre une évaluation de la forme, de l’épaisseur de la paroi, de la structure interne et d’autres paramètres pertinents.

Les prototypes ont été entièrement approuvés par le client. Les lignes directrices les plus importantes auxquelles le produit devait répondre étaient les suivantes :

- Précision dimensionnelle : Il a été vérifié que les prototypes étaient conformes aux plans de conception en termes de dimensions et de forme.

- Qualité de la surface : la qualité des surfaces externes et internes des prototypes a été évaluée, en s’assurant qu’elles étaient lisses et exemptes de fissures ou d’autres défauts.

- Uniformité des parois : Il a été vérifié que les parois des prototypes avaient une épaisseur uniforme, ce qui est important pour l’uniformité et la résistance du produit.

- Conformité avec les attentes esthétiques : Le client a également évalué les aspects visuels, en veillant à ce que les prototypes soient conformes à l’intention de conception et à l’esthétique du produit final.

- Résistance aux dommages : Les prototypes ont été testés pour s’assurer qu’ils étaient résistants aux dommages éventuels, tant mécaniques que chimiques, pouvant survenir dans les conditions d’utilisation.

- Fonctionnalité : le client a évalué si les prototypes répondaient aux attentes en termes de fonctionnalité et d’applications.

Conclusions et bilan

Plastipol Poland a réalisé avec succès une mise en œuvre innovante de la production en série de couvercles et d’extensions pour les stations d’épuration des eaux usées domestiques pour le client Eko-Bio. L’utilisation de la technologie de coulée par rotation a permis de créer efficacement des superstructures de trous d’homme de grande taille (630x330x150 ensembles), tout en éliminant la méthode de laminage qui prend du temps et qui est inesthétique. Grâce à cette transition, l’entreprise a obtenu des résultats impressionnants, augmentant les taux de production d’environ 300 % et les coûts unitaires de plus de 50 %.

La nouvelle technologie a non seulement permis d’améliorer considérablement l’efficacité de la production, mais aussi de rendre le produit final plus esthétique et plus durable. En outre, Plastipol Poland a utilisé son expertise technologique et ses capacités de traitement pour introduire des modifications de matériaux, notamment l’utilisation de PEBD avec des additifs renforçant la résistance. Un élément clé de la réussite de la mise en œuvre a également été le renforcement de la protection contre les UV, garantissant une qualité durable et une résistance aux intempéries. Cela a contribué à prolonger la durée de vie du produit de 260 %, ce qui se traduit par une durée de vie extérieure de plusieurs années, tout en conservant 90 % des propriétés d’origine au cours des sept premières années. En résumé, les changements décrits ont considérablement amélioré l’efficacité de la production, réduit les coûts et amélioré l’esthétique et la durabilité du produit final.