Les défauts dans les pièces moulées sont des défauts indésirables, des imperfections ou des incohérences qui apparaissent à la surface de la pièce moulée au cours de la transformation des matières plastiques. Leurs principales causes sont généralement les suivantes

- un processus d’injection mal conçu

- des paramètres technologiques mal choisis

- conception défectueuse

- moule mal réalisé.

En lisant l’article, vous apprendrez :

- Qu’est-ce qu’une moulure et comment est-elle fabriquée ?

- Quels défauts peuvent apparaître sur les moulures ?

- Quelles sont les mesures préventives à prendre?

Qu’est-ce qu’une moulure et comment est-elle fabriquée ?

Une pièce moulée est un produit final créé à l’aide de la technologie du moulage par injection (nous en avons dit plus sur cette technologie dans cet article). En amenant le plastique à l’état plastique par l’application d’une température suffisamment élevée et l’injection, une pièce moulée de la forme souhaitée est créée.

Le moulage par injection est la technologie la plus populaire de toutes les technologies de transformation des matières plastiques. Cela est dû, entre autres, à sa polyvalence et à la possibilité de fabriquer des pièces aux formes très complexes. Cela est dû, entre autres, à sa polyvalence et à la possibilité de fabriquer des pièces aux formes très complexes.

Quelques mots sur le processus de moulage par injection

Processus de moulage par injection

Le processus de moulage par injection de matières plastiques comporte plusieurs étapes fondamentales. Une brève description de ces étapes est donnée ci-dessous :

- Préparation de la matière: les granulés sont d’abord séchés, puis placés dans la trémie de la machine de moulage par injection. Le plastique est ensuite chauffé dans le cylindre à une température qui lui permet de devenir plastique.

- Injection plastique: la matière plastifiée est injectée sous haute pression dans une matrice de moulage. Elle est façonnée pour former la pièce moulée attendue.

- Le processus de refroidissement de la pièce moulée : le plastique injecté dans la matrice est laissé pendant un certain temps pour refroidir (ce qui est important car la température de plasticité de la plupart des plastiques oscille autour de 100°C et plus) et se solidifier, de sorte qu’il puisse être extrait.

- Démoulage de la pièce moulée finie : après le processus de refroidissement de la pièce moulée, celle-ci est démoulée (déjà sous forme solide). Il s’agit le plus souvent d’un processus automatisé, bien que dans certaines usines il soit encore semi-automatisé (cela signifie que c’est l’opérateur qui retire la pièce moulée).

Outil

Pour produire à l’aide de la technologie du moulage par injection, il faut d’abord fabriquer un moule d’injection(pour en savoir plus sur les moules, cliquez ici).

Les défauts des pièces moulées peuvent être causés par l’outil, par exemple par un défaut à la surface des cavités de moulage dû à une mauvaise exécution ou au choix d’un matériau inadapté.

Les défauts peuvent également résulter d’un nettoyage insuffisant du moule ou de la cavité de moulage, de sorte que certains des défauts décrits ci-dessous apparaissent à la surface de la pièce moulée.

Défauts des pièces moulées et comment les éviter

Dans cet article, nous avons décrit les 12 défauts les plus courants qui peuvent apparaître à la surface d’un raccord (ou à l’intérieur) et les mesures préventives à prendre pour éliminer le problème créé au cours du processus de fabrication.

Ampoules

Les bulles sont de petites bulles de gaz qui se forment à l’intérieur de la pièce moulée pendant le processus d’injection. Les principales causes de fermeture des bulles sont une pression d’injection trop élevée et une humidité excessive dans la matière première.

N'attendez pas !

Adapter la technologie à vos besoins pour réduire le coût de la production de plastique.

Si la pression est trop élevée, les gaz ne peuvent pas s’échapper avant que le plastique ne se solidifie, ce qui entraîne la formation de bulles. Une matière première humide peut également produire des bulles, car la vapeur d’eau contenue dans la matière première se transforme en gaz lorsqu’elle est exposée à des températures élevées pendant le moulage par injection.

Les mesures préventives suivantes devraient être prises pour éliminer le problème :

- Contrôle et réglage des paramètres du processus d’injection tels que la pression, le temps d’injection et la vitesse.

- Séchage adéquat de la matière première avant le processus d’injection afin de réduire sa teneur en humidité.

- Contrôle de la température du moule d’injection et adaptation de celle-ci aux exigences de la matière première spécifique.

- Réduction de la pression des cylindres.

- Réduction de la vitesse d’injection et de la vitesse de la vis.

- Nettoyage approfondi des bouches d’aération.

- Inspection du matériel en vue d’une éventuelle contamination.

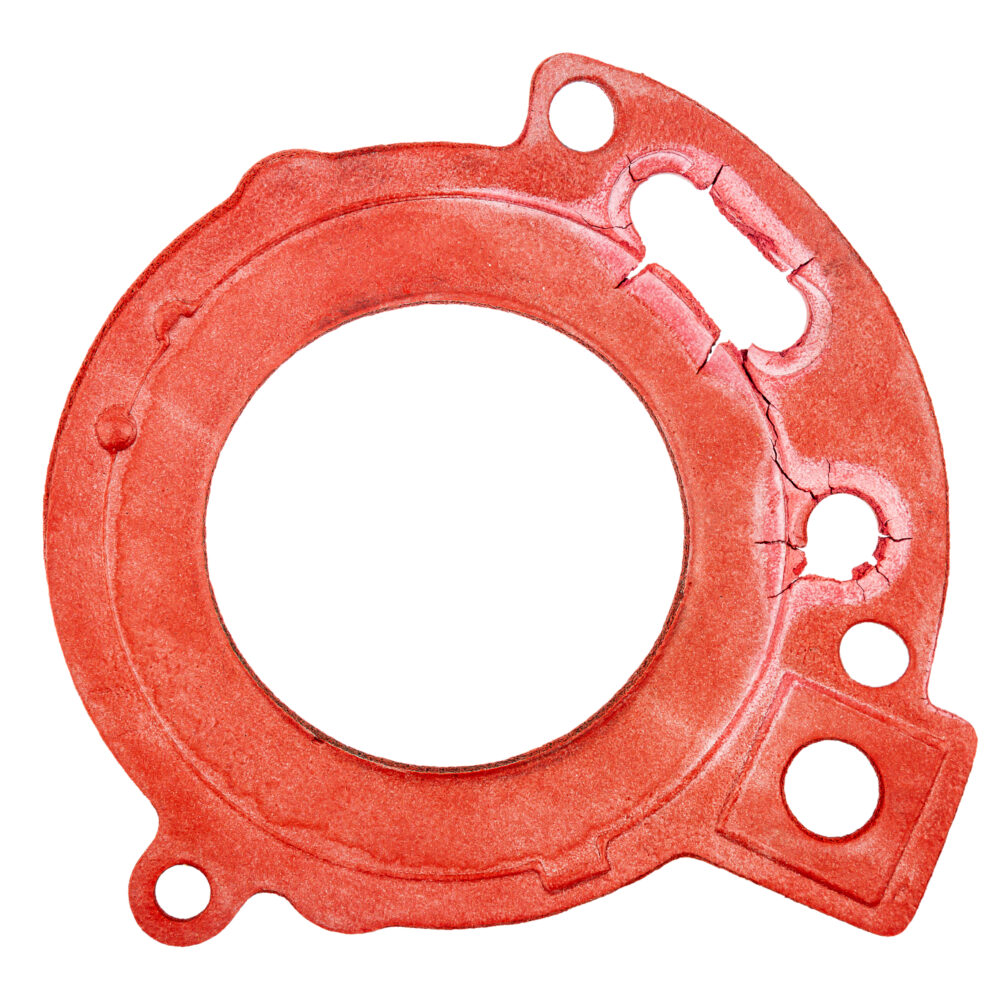

Fragilité, fragilité

La fragilité et la cassabilité des pièces moulées est une autre caractéristique indésirable qui peut affecter la résistance et la durabilité du produit. La cause du problème est le plus souvent un choix inadéquat de la matière première et des paramètres d’injection mal choisis. Une température de moule trop élevée et un temps de cycle d’injection trop court peuvent fragiliser la pièce moulée. En outre, une quantité excessive d’additifs de renforcement dans la matière première peut rendre le produit cassant.

Les mesures préventives suivantes devraient être prises pour éliminer le problème :

- Sélection de la bonne matière première pour garantir une résistance et une flexibilité adéquates.

- Ajustement approprié des paramètres du processus d’injection tels que la température du moule, la durée du cycle et la pression.

- Effectuer des essais sur des échantillons de moules afin d’optimiser les paramètres et d’éviter la fragilité et la rupture.

- Réduction de la température dans le cylindre.

- Réduction de la contre-pression.

- Réduction de la vitesse de la vis sans fin.

- Inspection du matériel en vue d’une éventuelle contamination.

- Réduction de la quantité de regranulés utilisés.

- Séchage adéquat de la matière première avant le processus d’injection afin de réduire sa teneur en humidité.

- Augmentation de la température du moule.

- Réduction des contraintes dans le moulage.

Brillance excessive

La brillance excessive est un effet dans lequel la surface de la pièce moulée présente une brillance excessivement intense, de sorte que son esthétique est souvent affectée négativement. La cause de ce problème est généralement une température de moule inappropriée (trop élevée), ainsi qu’une pression d’injection trop élevée. Lorsque le plastique est excessivement dissous pendant le moulage par injection, une brillance claire est visible à la surface de la pièce moulée.

Les mesures préventives suivantes devraient être prises pour éliminer le problème :

- Réglage de la bonne température du moule afin d’éviter une fonte excessive du plastique.

- Ajustement approprié de la pression d’injection pour éviter le surmélange du plastique pendant l’injection.

- Utilisation des paramètres de refroidissement post-injection appropriés pour garantir une concentration correcte de plastique à la surface de la pièce moulée.

- Réduction de la vitesse ou de la pression d’injection

- Augmentation de la force de fermeture du moule

- Nettoyage adéquat de la surface du moule et vérification de l’ajustement correct

- Séchage adéquat de la matière première avant le processus d’injection afin de réduire sa teneur en humidité.

- Réduction de la pression ou de la température dans le cylindre

Brûlures de gaz

Les brûlures de gaz se produisent lorsque la surface de la pièce moulée entre en contact avec des surfaces de moule chaudes ou du plastique chaud. À la suite de ce contact, des taches sombres et fumantes apparaissent à la surface de la pièce moulée. Pour éviter les brûlures, il est nécessaire de contrôler la température du moule et la température de la matière première afin d’éviter un échauffement excessif de la surface de la pièce moulée.

Les mesures préventives suivantes devraient être prises pour éliminer le problème :

- Contrôle et réduction de la température des moules et des matières premières.

- Ajustement adéquat des paramètres du processus d’injection pour éviter la surchauffe de la pièce moulée.

- Maintien de paramètres de refroidissement adéquats pour refroidir rapidement la pièce moulée après l’injection et éviter les brûlures de gaz.

- Réduction de la vitesse et de la pression d’injection

- Augmentation de la force de fermeture du moule

- Nettoyage adéquat de la surface du moule et vérification de l’ajustement correct

- Séchage adéquat de la matière première avant le processus d’injection afin de réduire sa teneur en humidité.

- Réduction de la pression et de la température dans le cylindre

Moulures surdimensionnées

On parle de moulage surdimensionné lorsqu’une pièce moulée par injection est plus grande que prévu. Les causes de ce problème peuvent être variées. Il peut s’agir de réglages incorrects de l’outil de moulage qui ne permettent pas une reproduction précise des dimensions, ou de paramètres d’injection incorrects qui peuvent entraîner une croissance excessive du plastique dans le moule.

Les mesures préventives suivantes devraient être prises pour éliminer le problème :

- Inspection régulière et entretien de l’outil de moulage par injection dans de bonnes conditions.

- Ajustement approprié des paramètres d’injection, tels que la pression et le temps d’injection, afin de garantir la précision des dimensions de la pièce moulée.

- Examen minutieux des échantillons de moules et modification des paramètres d’injection si nécessaire.

- Réduction de la vitesse et de la pression d’injection

- Réduction de la température dans le cylindre

- Réduction de la pression

- Augmentation de la température du moule et du matériau

- Réduction de la durée totale du cycle

Mauvaise qualité de la surface

Certaines irrégularités de la surface de la pièce moulée peuvent résulter d’une qualité insuffisante du moule, d’un endommagement ou d’une contamination du moule et de paramètres d’injection inadéquats. La surface de la pièce moulée peut alors être inégale, rugueuse ou endommagée, ce qui affecte considérablement l’esthétique et la fonctionnalité du produit. La brillance attendue de la pièce moulée dépend également de la bonne exécution du moule. Un moule mal entretenu peut présenter des rayures, des cavités ou des contaminants qui sont transférés à la surface de la pièce moulée pendant le moulage par injection.

Les mesures préventives suivantes devraient être prises pour éliminer le problème :

- Utilisation d’outils de moulage par injection de haute qualité, suffisamment robustes et résistants aux dommages.

- Entretien, nettoyage et réparation réguliers du moule d’injection afin d’éviter toute contamination et tout dommage.

- Vérification et contrôle de la qualité de la surface du moule avant le moulage par injection afin de s’assurer qu’elle est apte à produire des pièces moulées de haute qualité.

- Augmenter la pression et la vitesse d’injection

- Augmentation de la température du matériau utilisé

- Augmentation de la contre-pression

- Nettoyage adéquat de la surface du moule et vérification de l’ajustement correct

- Augmentation de la pression de contact

- Séchage adéquat de la matière première avant le processus d’injection afin de réduire sa teneur en humidité.

- Réduction de la vitesse d’injection

N'attendez pas !

Adapter la technologie à vos besoins pour réduire le coût de la production de plastique.

Lignes de jonction visibles

Une ligne de jonction visible est un endroit de la surface d’une pièce moulée où différents flux de plastique se rencontrent pendant le moulage par injection. À ces endroits, le plastique fusionne, créant des lignes visibles sur la surface de la pièce moulée, ce qui peut être inacceptable d’un point de vue esthétique. En raison de ce phénomène, le produit situé à proximité des lignes de jonction du jet peut sembler inégal et mal fabriqué.

Les mesures préventives suivantes devraient être prises pour éliminer le problème dans les domaines de la fusion des raboteuses :

- Réglage des paramètres d’injection appropriés, tels que la pression, la vitesse et la température, afin de minimiser la visibilité des lignes de jonction.

- Sélection d’une matière première appropriée ayant la bonne capacité d’adhérence pendant le moulage par injection.

- Conception minutieuse du moule afin de minimiser l’apparition de lignes de collage sur les surfaces visibles de la pièce moulée.

- Augmenter la pression et le temps d’injection

- Augmentation de la température du moule

- Augmentation de la température et de la quantité de matériaux utilisés

- Nettoyage approfondi et agrandissement des trous d’aération

- Réduction de la vitesse d’injection

- Transfert du trou d’injection

- Augmentation de la vitesse d’injection

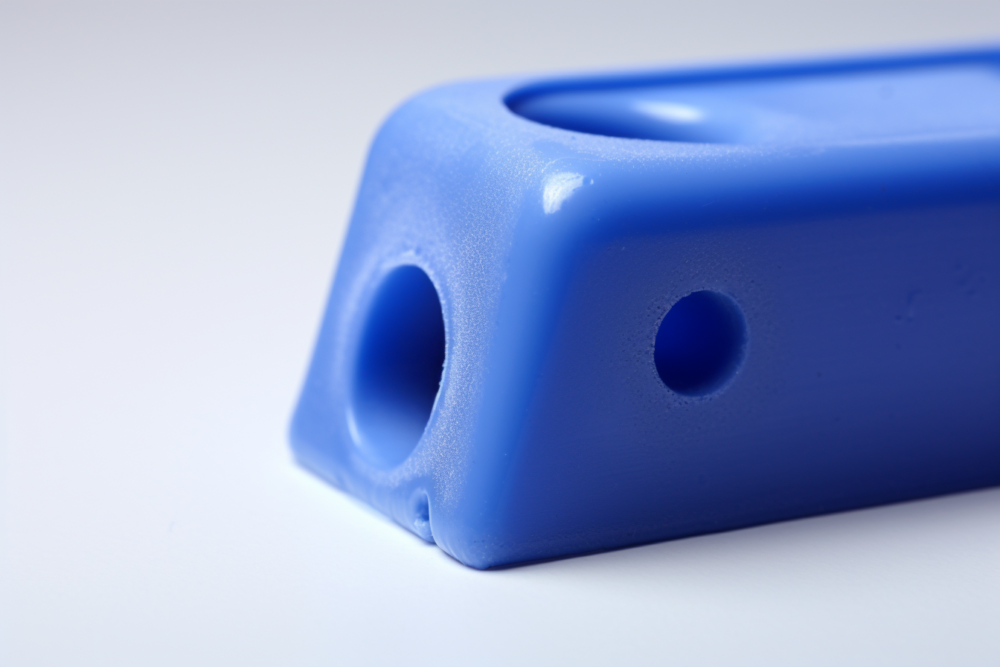

Malaise

Les sous-remplissages sont des zones de la surface de la pièce moulée qui n’ont pas été entièrement remplies de matériau pendant le moulage par injection. Ces zones non remplies peuvent résulter d’une quantité insuffisante de matériau ou d’un mauvais réglage du moule. Les sous-remplissages peuvent affecter de manière significative la qualité et la fonctionnalité du produit et peuvent causer des problèmes lors de l’utilisation. Les pièces moulées présentant un tel défaut ne passent pas le contrôle de qualité ; il s’agit d’un défaut inacceptable dans une pièce moulée.

Les mesures préventives suivantes devraient être prises pour éliminer le problème :

- Garantir la bonne quantité de matériau pendant l’injection en ajustant les paramètres d’injection tels que la pression, la vitesse et le temps d’injection.

- Inspection régulière des outils de moulage pour détecter les dommages susceptibles d’entraîner un remplissage insuffisant.

- Utilisation de techniques avancées de simulation numérique de l’injection pour identifier les zones potentielles d’écoulement et concevoir le moule d’injection de manière à les éviter.

- Augmentation de la quantité de matériaux utilisés

- Augmenter la pression et la vitesse d’injection

- Augmentation de la taille des trous d’aération

- Augmentation de la température du matériau

- Augmentation de la contre-pression

- Augmentation de la température du moule

- Augmentation de la taille du trou d’injection

- Augmenter la taille des canaux de distribution et des remplisseurs

- Nettoyage approfondi des bouches d’aération

- Augmentation de la pression de contact

Traces argentées

Les stries argentées sont des marques visibles à la surface d’une pièce moulée, qui peuvent être causées par la lixiviation ou la séparation des additifs de renforcement présents dans la matière première. Lorsque les additifs de renforcement ne sont pas correctement dispersés dans la matière première, ils peuvent former des stries visibles à l’œil nu sur la surface de la pièce moulée.

Les mesures préventives suivantes devraient être prises pour éliminer le problème :

- Ajustement approprié du processus de mélange et préparation de la matière première avant l’injection pour assurer une dispersion uniforme des additifs de renforcement.

- Contrôler le taux d’humidité de la matière première et veiller à ce qu’elle soit stockée dans de bonnes conditions afin d’éviter les traces d’argent.

- Sélection d’une matière première de bonne qualité et avec la bonne teneur en additifs de renforcement, ce qui minimise le risque de formation de stries à la surface de la pièce moulée.

- Séchage adéquat de la matière première avant le processus d’injection afin de réduire sa teneur en humidité.

- Augmentation de la vitesse d’injection

- Réduction de la température dans le cylindre

- Contrôle adéquat de la présence de contaminants dans le matériau

- Réduction de la vitesse de la vis sans fin

- Augmentation de la taille du trou d’injection

- Réduction de la contre-pression

- Réduction de la vitesse d’injection

Effondrements

Les affaissements sont des zones de la surface de la pièce moulée qui sont plus basses en hauteur ou déprimées, ce qui peut entraîner une géométrie incorrecte de la pièce. Les effondrements peuvent être dus à une faible pression d’injection, à une basse température du moule ou à un moule mal conçu qui ne permet pas de remplir entièrement toutes les zones de plastique.

Les mesures préventives suivantes devraient être prises pour éliminer le problème :

- Déterminer les paramètres d’injection appropriés, tels que la pression, la vitesse et la durée, afin de s’assurer que le moule est entièrement rempli de plastique.

- Ajustement approprié de la température du moule pour assurer un remplissage en douceur de chaque partie du moule.

- Conception minutieuse du moule afin de minimiser le risque d’effondrement et de garantir que toutes les zones de la pièce moulée sont remplies de manière homogène.

- Augmentation de la pression d’injection

- Augmentation du temps d’injection

- Réduction de la vitesse d’injection

- Augmentation de la taille du trou d’injection et des canaux d’alimentation

- Positionnement du trou d’injection plus près de la section transversale

- Augmentation de la quantité de matériel

- Réduction de la température du moule

- Prolongation du temps de refroidissement

Les vides

Les vides sont des zones à l’intérieur de la pièce moulée qui n’ont pas été suffisamment remplies de matériau pendant le moulage par injection. Ils résultent d’une quantité insuffisante de plastique qui n’a pas eu le temps de remplir tout le moule. Cela peut être dû à une pression d’injection insuffisante, à un mauvais réglage du moule ou à un endommagement de l’outil. Pour éviter les vides, il est nécessaire de s’assurer que la bonne quantité de matière est présente lors de l’injection. Cela signifie qu’il faut ajuster les paramètres d’injection tels que la pression, le temps d’injection et la vitesse pour permettre au moule d’être entièrement rempli. En outre, un entretien régulier et le maintien en bon état des outils du moule d’injection sont essentiels pour éviter les dommages susceptibles d’affecter la qualité de l’injection.

Voici les mesures préventives à prendre pour éliminer le problème des ampoules :

- Augmenter la pression et le temps d’injection

- Réduction de la vitesse d’injection

- Augmentation de la taille du trou d’injection, des canaux d’alimentation et de la carotte

- Positionnement du trou d’injection plus près de la section transversale

- Augmentation de la quantité de matériau et séchage complet pour éliminer l’humidité

- Nettoyage adéquat des bouches d’aération

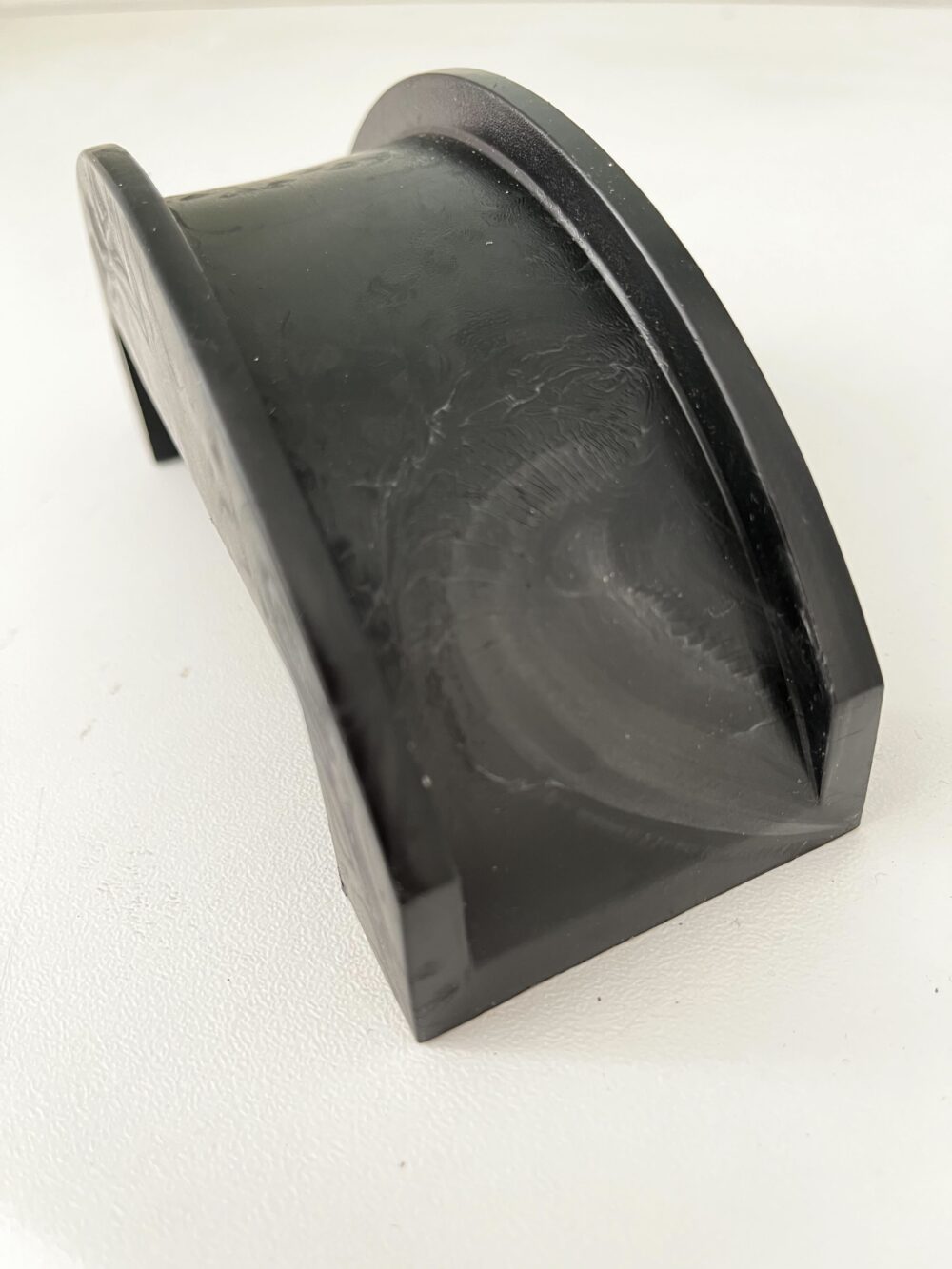

Distorsions, déformations

Le gauchissement, la déformation ou la déformation excessive de la pièce moulée sont des distorsions qui peuvent se produire à la surface des pièces moulées par injection. Les causes peuvent être diverses, notamment une mauvaise conception du moule, des paramètres d’injection inadéquats ou un endommagement de l’outil. Le gauchissement peut être particulièrement évident sur des pièces complexes ou des pièces à géométrie complexe.

Les mesures préventives suivantes devraient être prises pour éliminer le problème :

- Une conception soignée des moules qui minimise le risque de gauchissement et de déformation.

- Contrôle et réglage des paramètres d’injection tels que la pression, le temps d’injection et la vitesse afin d’éviter un remplissage inégal du moule.

- Inspection et entretien réguliers des outils de moulage par injection afin d’éviter les dommages susceptibles d’entraîner des déformations sur les pièces moulées.

- Vérification de la répartition homogène de la température dans le moule

- Augmentation de la pression d’injection

- Augmentation ou réduction de la température du moule

- Réduction des contraintes dans la pièce moulée

- Transfert du trou d’injection

- Réduction de la température dans le cylindre

- Réduction de la pression

- Prolongation du temps de refroidissement

Résumé

Les défauts dans les pièces moulées sont un problème qui peut survenir au cours de la transformation des matières plastiques. Ils affectent leur résistance et leur fonctionnalité, et il est donc important d’y prêter une attention particulière et de les empêcher de se produire. Pour les éviter, il est essentiel de contrôler et d’ajuster les paramètres du processus d’injection, de veiller à la qualité des moules d’injection et de préparer et sécher correctement la matière première avant l’injection. Des inspections régulières et l’entretien des outils sont essentiels pour détecter les dommages éventuels susceptibles d’affecter la qualité des pièces moulées. Avec les bonnes mesures préventives, il est possible d’obtenir des pièces moulées de haute qualité qui répondent aux attentes en termes d’esthétique, de résistance et de fonctionnalité.

Vous envisagez de fabriquer des produits en plastique ? Consultez votre projet avec nous