Le moulage par injection est la technologie de production de plastique la plus répandue. Elle se caractérise par le coût unitaire le plus bas des produits. Pour produire à l’aide de cette technologie, il est nécessaire de fabriquer un outil (moule) à l’avance. Les moules d’injection sont constitués de nombreux composants et leur construction est complexe. Dans cet article, nous avons rassemblé des connaissances sur les moules d’injection.

En lisant l’article, vous apprendrez

- Qu’est-ce que le moulage par injection de matières plastiques ?

- Qu’est-ce que la construction des moules d’injection ?

- Quel est le coût de fabrication des moules d’injection et d’où vient-il ?

- Quel est le délai de production des moules à injection ?

- Quelles sont les informations nécessaires à l’élaboration d’un devis, puis quelles sont les étapes de la production.

- Semelles intérieures remplaçables, une alternative moins onéreuse

Qu’est-ce que le moulage par injection ?

Le moulage par injection est la technologie la plus utilisée pour la production de lots (en particulier de gros volumes) et de masse de matières plastiques. Elle a un très large éventail d’applications dans de nombreuses industries.

Le moulage par injection consiste à chauffer le plastique, puis à injecter la matière plastifiée sous une pression appropriée dans un moule, dans lequel elle prend la forme souhaitée, et à extraire la pièce moulée qui en résulte.

La technologie du moulage par injection doit sa popularité au fait qu’elle est très efficace. De nombreuses pièces moulées peuvent être produites en peu de temps. Elle se caractérise surtout par sa polyvalence, puisqu’elle permet de produire des pièces de petite ou de grande taille, de formes simples ou très complexes.

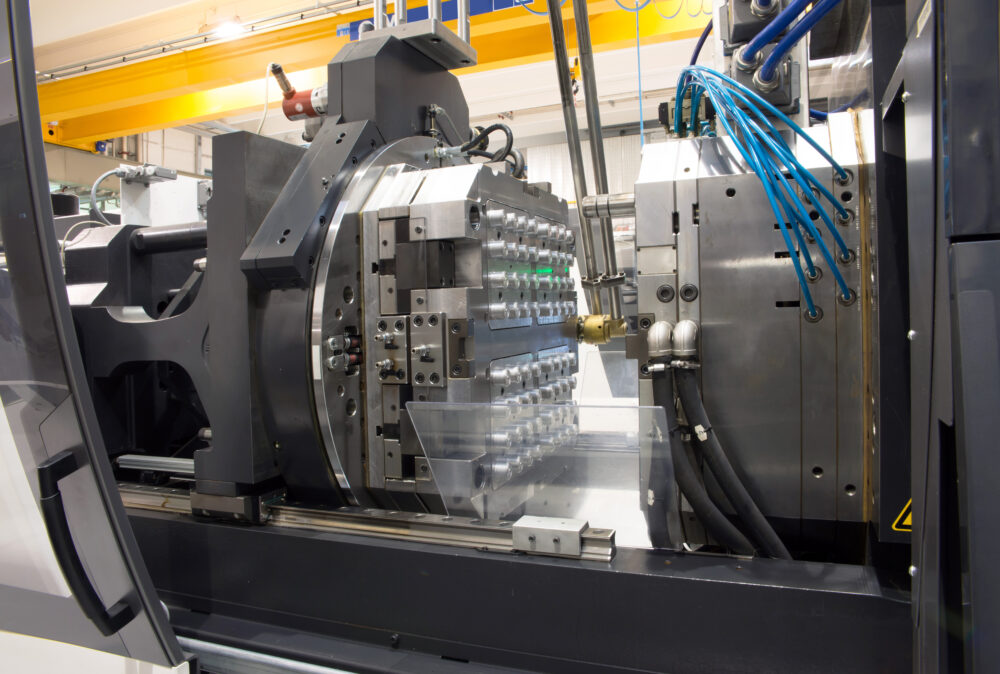

Le moule d’injection est un outil essentiel pour la production de pièces par moulage par injection. Il permet de produire une pièce dans la forme souhaitée.

Pour en savoir plus sur la technologie du moulage par injection de plastique, cliquez ici.

Construction du moule

La fabrication d’un moule d’injection est un processus complexe, car il se compose de nombreux éléments. Seule une approche minutieuse de la précision de la fabrication garantit que les pièces moulées produites seront de bonne qualité.

Quelles sont les dispositions fonctionnelles distinctives de la forme ?

Les moules d’injection sont dotés des systèmes fonctionnels suivants :

Douille de formage

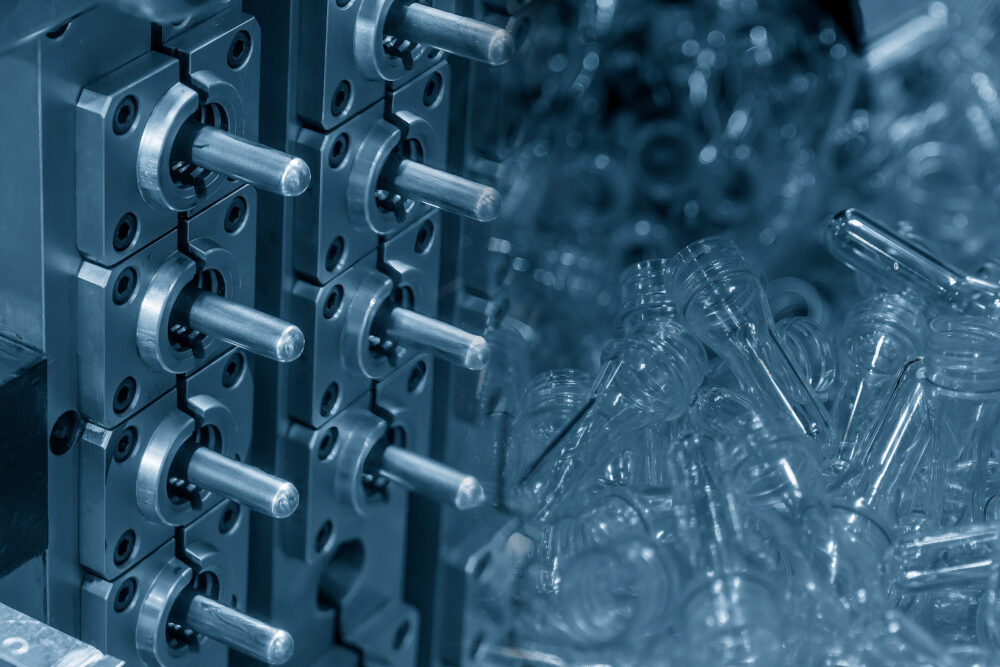

Elle donne la forme cible au détail. On distingue plusieurs surfaces de formage, dont le poinçon, la matrice ou les segments mobiles. On distingue plusieurs surfaces de formage, telles que le poinçon, la matrice ou les segments mobiles. On distingue les moules à cavité unique et les moules à cavités multiples. Le nombre de cavités détermine le nombre de pièces moulées pouvant être produites au cours d’un cycle de production.

Système de remplissage

Sa fonction est d’introduire le plastique plastifié dans la buse de la machine de moulage par injection. Le système d’obturation se compose de plusieurs canaux.

Système de refroidissement

Sa tâche consiste à refroidir la pièce moulée à une température telle qu’elle puisse être démoulée. Le plastique fraîchement injecté atteint des températures élevées, voire supérieures à 200 degrés Celsius.

Système d’éjection des pièces moulées et des lingots

Il s’agit d’un système automatisé conçu pour permettre la « poussée » d’une pièce moulée hors d’un moule.

Logement

Le boîtier métallique a une fonction protectrice, protégeant l’intérieur du moule d’injection.

En quel matériau sont fabriqués les moules d’injection ?

Le choix des matériaux joue un rôle important. Les moules d’injection sont construits en acier de haute qualité, qui est sélectionné individuellement en fonction du projet. Les aciers les plus courants sont les aciers alliés ou inoxydables, qui se caractérisent par une grande résistance. Pour choisir le bon type d’acier, il faut tenir compte du plastique à partir duquel nous allons produire, de l’utilisation prévue et du nombre de cycles de production anticipés.

Quelle est la différence entre un système à canal froid et un système à canal chaud ?

Un système à canal froid est désigné par l’abréviation « ZK », tandis qu’un système à canal chaud est désigné par l’abréviation « GK ». Ce choix est extrêmement important et a un impact majeur sur la production de pièces moulées.

Il existe un certain nombre de différences entre ZK et GK :

- le coût des moules HSK est inférieur à celui des moules HGV (pour les systèmes HGV, des accessoires supplémentaires sont nécessaires)

- l’apparition de déchets dans le cas de ZK. Le lingot produit est éliminé automatiquement ou manuellement et peut ensuite être broyé en regranulés et réutilisé selon le principe du circuit fermé. Les regranulés font l’objet d’un article séparé.

- une plus grande sensibilité à la contamination dans le cas des HG

- une consommation d’électricité plus élevée dans le cas du ZK – cela s’explique par le fait que le ZK nécessite une plus grande quantité de matières premières

Quels sont les différents états de surface des moules ?

Les moules d’injection peuvent présenter différents états de surface qui influencent l’esthétique des pièces moulées produites. Les plus courants sont décrits ci-dessous.

Polisseur technique

Il s’agit de la surface obtenue directement à la fraiseuse ou après l’aiguisage.

Polissage miroir

Il s’agit d’une surface plus lisse que le polissage technique. La surface est lissée jusqu’à obtenir un effet miroir.

Surface texturée avec différents traitements

Les moules d’injection peuvent être dotés d’une variété de textures qui affectent les qualités esthétiques et fonctionnelles de la pièce moulée.

Electrocution

Cette méthode est le plus souvent utilisée pour réaliser des produits de forme complexe. Elle repose sur le phénomène d’érosion électrique.

Sablage

Il s’agit de donner au produit la texture souhaitée à l’aide de grains de sable.

Vitrage

Méthode plus précise que le sablage, elle consiste à donner au produit la texture souhaitée à l’aide de particules de verre.

Digestion chimique

C’est la méthode utilisée pour les travaux de précision. La finition de la surface est créée par une forte réaction de l’acide avec le métal.

Fabrication d’un moule d’injection pour la production en série – coûts.

Parce que les moules d’injection sont complexes et doivent être fabriqués avec précision, l’une des premières questions qui se pose est celle du prix. Lors du lancement d’une production de masse, le coût a un impact considérable sur le calcul de la rentabilité de la production.

N'attendez pas !

Adapter la technologie à vos besoins pour réduire le coût de la production de plastique.

Quels sont les coûts des moules d’injection pour la production de plastique ?

Chaque réalisation est individuelle et il n’est pas possible d’estimer les coûts avec précision sans dessin ou conception. On peut toutefois supposer que le coût moyen d’un moule d’injection se situe entre 40 et 60 000 PLN pour les éléments les plus simples, entre 60 et 90 000 PLN pour les éléments les plus simples et entre 60 et 90 000 PLN pour les éléments les plus complexes. On peut toutefois supposer que le coût moyen d’un moule à injection se situe entre 40 000 et 60 000 PLN pour les éléments les plus simples, entre 60 000 et 90 000 PLN pour les éléments plus complexes, et plus de 100 000 PLN pour les éléments plus complexes. On peut toutefois supposer que le coût moyen d’un moule à injection se situe entre 40 000 et 60 000 PLN pour les pièces les plus simples, entre 60 000 et 90 000 PLN pour les plus complexes et plus de 100 000 PLN pour les plus complexes. On peut supposer que le coût moyen d’un moule à injection se situe entre 40 000 et 60 000 PLN pour les pièces les plus simples, entre 60 000 et 90 000 PLN pour les plus complexes et plus de 100 000 PLN pour les plus complexes.

Vous voulez en savoir plus sur le coût du moulage par injection. N’hésitez pas à lire l ‘article sur ce sujet.

Quelle est la raison de ces coûts de moulage par injection ?

Les principaux facteurs dont dépendent les coûts des moules sont la géométrie et l’imbrication. Plus la pièce est complexe, plus le prix du moule sera élevé. De même, plus le moule comporte de cavités, plus son prix est élevé.

La capacité des cavités d’un moule indique le nombre de pièces moulées que l’on peut produire au cours d’un cycle de production. Par exemple, si nous disposons d’un moule à 4 cavités, nous pourrons produire 4 pièces à la fois au cours d’un cycle de production.

La capacité de cavité appropriée du moule est planifiée sur la base de la demande déclarée. Avec plus de cavités, le prix de la pièce moulée diminue, car le temps d’injection est le même, alors que le nombre de pièces moulées produites est plus élevé.

Le coût des moules dépend notamment de la pièce à produire . de son poids, de sa géométrie et de la matière plastique à partir de laquelle il sera fabriqué. Chaque plastique a un retrait de transformation différent, ce qui signifie que chaque moule est conçu sur la base d’un calcul des contraintes et des déformations du matériau. Par conséquent, il n’est malheureusement pas possible de produire une pièce en PP et en ABS sur un moule conçu pour le PP.

Un autre aspect qui influe sur le coût du moule est la disponibilité et le prix du matériau lui-même. La conception du moule est un autre facteur important. Le temps nécessaire pour achever la conception est long et le concepteur impliqué doit avoir les qualifications spécialisées appropriées. Souvent, à première vue, un détail peut sembler simple, alors que la conception du moule est complexe.

Il ne faut pas non plus oublier la nécessité d’utiliser différents types de machines et d’outils pour usiner notre moule (nous distinguons ici le fraisage, qui est un processus standard, mais aussi l’évidage plus précis utilisé dans la production de détails complexes, qui est un processus coûteux). L’usinage génère des coûts qui se répercutent ensuite sur le prix final.

Pour résumer le paragraphe précédent, de nombreux facteurs influencent le coût de fabrication d’un moule. Il est important de se rappeler que le processus de fabrication d’un moule d’injection est long et compliqué, qu’il implique de nombreuses personnes et un certain nombre d’analyses.

Quel est le délai moyen de production des moules ?

Le temps de production moyen d’un moule à injection est de 12 à 16 semaines.

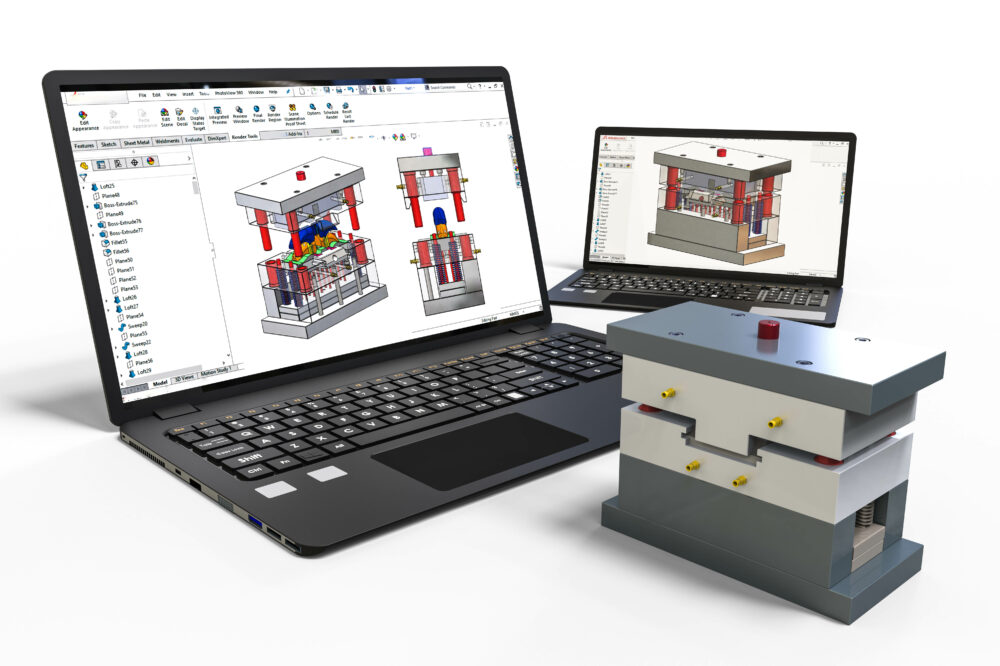

La première étape de la production d’un moule est sa conception. Il s’agit d’un processus relativement long, car il faut réaliser le dessin technologique du moule (il s’agit d’un dessin technique dans lequel sont introduites, entre autres, des tolérances technologiques). L’étape suivante est le processus d’usinage au cours duquel les pièces du moule sont transformées pour obtenir la forme souhaitée. À la toute fin, des travaux de finition sont effectués pour, par exemple, appliquer une texture appropriée au moule, puis l’assemblage est réalisé. Après toutes ces procédures, le moule est prêt à produire la première série de prototypes.

Quelle est la garantie sur les moules ?

La garantie standard des moules est accordée pour la réalisation de 500.000 cycles (injections) ou un certain nombre d’années d’utilisation. En pratique, dans le cas d’une utilisation chez Plastipol, nous donnons souvent une garantie à vie. Nous prenons soin des moules qui nous sont confiés par le client et nous effectuons les réparations nécessaires le cas échéant.

N'attendez pas !

Adapter la technologie à vos besoins pour réduire le coût de la production de plastique.

Quelles sont les informations nécessaires à l’établissement d’un devis pour des moules d’injection ?

Pour établir un devis pour un moule d’injection, nous avons besoin des informations suivantes :

- le matériau à partir duquel le produit cible doit être fabriqué (bien sûr, s’il n’est pas spécifié, nous pouvons vous aider à choisir le bon matériau)

- la demande (annuelle/mensuelle/trimestrielle)

- objectif du détail

- Modèle 3D et/ou dessin technique du composant

- l’esthétique de la pièce moulée (sur cette base, nous choisissons la finition de surface appropriée)

Une fois les informations ci-dessus obtenues, l’équipe d’ingénieurs adopte une cavité de moule d’injection appropriée, qui est sélectionnée en fonction de la demande estimée spécifiée par le client. Nous suggérons ensuite une finition de surface appropriée pour la pièce en fonction de la fonctionnalité et de l’esthétique.

Comment se déroule le processus de la commande à la production ?

On peut distinguer les étapes suivantes :

- Envoi d’une demande par le client → nous garantissons un contact rapide dans un délai maximum de 1 heure.

- Présentation initiale des options et des propositions → à ce stade, nous vous consultons sur le projet, nous vérifions si nous avons bien compris vos besoins et nous répondons à vos questions.

- Conception de moules d’injection sur la base d’un modèle 3D du produit avec détermination simultanée des paramètres de traitement.

- Préparation de la documentation technique du moule et de sa production → en raison de la complexité des moules, il s’agit d’une période de 12 à 16 semaines.

- Préparation des prototypes pour approbation par le client → le délai maximum d’acceptation ou de notification des modifications est de 7 jours.

- Acceptation des prototypes et mise en service des séries de production.

- Le temps d’exécution du cycle de production → dépend de la quantité de la commande et de l’occupation actuelle de l’installation de production.

Les moules à injection peuvent-ils être moins chers ?

Oui, en plus de la technologie conventionnelle de moulage par injection, nous proposons également une alternative, à savoir les inserts interchangeables. Il s’agit d’une technologie dédiée aux produits moins complexes et aux petites séries.

Les spécificités du processus sont exactement les mêmes que pour le moulage par injection traditionnel. En résumé, il s’agit d’injecter la matière plastifiée (sous haute pression) dans la cavité d’un moule, où la pièce prend sa forme définitive et se solidifie. La seule différence est qu’au lieu d’un moule d’injection complet, seul l’insert est produit et la matrice utilisée est universelle.

Un autre aspect attrayant qui peut vous convaincre d’investir dans des inserts interchangeables est le délai d’exécution, qui est généralement de 30 jours ouvrables au maximum. En comparaison, le coût de fabrication d’un moule d’injection traditionnel est de 12 à 16 semaines.

La méthode de production des semelles de remplacement est environ 40-60% moins chère que la méthode traditionnelle. Le prix plafond moyen des semelles est d’environ 20-45 mille. PLN.

Bien entendu, l’utilisation de cette méthode a aussi ses limites. Elle ne fonctionnera pas bien pour les composants très complexes et pour la production de masse et en grande quantité.

Le prix des pièces moulées avec ce procédé est légèrement plus élevé qu’avec la technologie classique du moulage par injection. Cela s’explique par le fait que le processus de production est moins automatisé.

Est-il possible de modifier le matériau d’un détail sans interférer avec la forme ?

Malheureusement, ce n’est pas possible. Le retrait de transformation des matériaux varie – certains peuvent avoir un retrait de 0,2 % et d’autres jusqu’à 4 %. Par exemple, le retrait de transformation du PA66 est d’environ 0,5 %. Par exemple, le PA66 a un retrait d’environ 0,5 %, alors que le PEHD a un retrait beaucoup plus élevé, de 1,5 à 4 %. Par exemple, le retrait du PA66 est d’environ 0,5 %, alors que celui du PEHD se situe dans une fourchette beaucoup plus large, allant de 1,5 à 4 %. Ceci est très important pour la conception des moules. Si l’on change de matériau et que l’on n’apporte pas les modifications appropriées au moule, un certain nombre de défauts peuvent apparaître dans la pièce moulée(par ex. les débordements ou les sous-remplissages) qui rendent le détail inopérant.

Il est parfois possible de fabriquer une pièce moulée à partir d’un matériau différent sur un moule fabriqué. Il doit s’agir du même groupe de matériaux (par exemple, le groupe des polyoléfines et l’échange du PP avec le PE), mais des tests appropriés doivent être effectués au préalable pour s’assurer que la pièce moulée ne présentera pas de défauts. Dans le cas contraire, il faut tenir compte de la possibilité des défauts susmentionnés.

Est-il possible de produire des détails différents sur un seul moule et quand ?

Oui, c’est possible, mais seulement dans des cas spécifiques. Cela n’est possible que si les détails diffèrent à peine l’un de l’autre en termes de masse, de géométrie et de quantité. Cela peut se faire, par exemple, pour des pièces qui sont des images miroir l’une de l’autre et qui ont les mêmes exigences. Il est important de rappeler qu’on ne peut pas produire une seule pièce sans produire l’autre en même temps.

Résumé

Le moulage par injection est la technologie de fabrication la plus courante dans le domaine des plastiques, et la fabrication de moules en est un élément essentiel. La précision de la fabrication des moules détermine la qualité des pièces moulées produites. Les moules peuvent avoir une variété de finitions de surface et leur sélection a un impact majeur sur l’esthétique des produits en plastique.

La production de moules d’injection est longue et leur construction est complexe. Cela a un impact important sur le coût de fabrication. Une conception est nécessaire avant de commander le matériel.

Il existe également une alternative moins onéreuse sous la forme d’inserts interchangeables. Il s’agit d’utiliser une matrice universelle et de ne produire que les inserts de formage. Nous suggérons cette méthode pour les produits moins complexes et les petits volumes.

Vous envisagez de fabriquer des moules d’injection ? Consultez votre projet et obtenez les connaissances nécessaires pour économiser sur votre production.