Das Spritzgießen ist die beliebteste Technologie zur Herstellung von Kunststoffen. Sie zeichnet sich durch die niedrigsten Stückkosten der Produkte aus. Für die Produktion mit dieser Technologie ist es notwendig, im Voraus ein Werkzeug (Form) herzustellen. Spritzgussformen bestehen aus vielen Komponenten und ihre Konstruktion ist komplex. In diesem Artikel haben wir Wissen über Spritzgussformen gesammelt.

Wenn Sie diesen Artikel lesen, werden Sie mehr erfahren:

- Was ist Kunststoff-Spritzgießen.

- Wie sind Spritzgussformen aufgebaut?

- Wie hoch sind die Kosten für die Herstellung von Spritzgusswerkzeugen und woher kommen sie?

- Wie lange dauert die Produktion von Spritzgießwerkzeugen?

- Welche Informationen werden benötigt, um ein Angebot zu erstellen, und wie sehen die einzelnen Phasen der Produktion aus?

- Auswechselbare Einlegesohlen als günstigere Alternative

Was ist Spritzgießen?

Das Spritzgießen ist die am weitesten verbreitete Technologie für die Serien- (insbesondere Großserien-) und Massenproduktion von Kunststoffen. Es hat eine sehr breite Palette von Anwendungen in vielen Branchen.

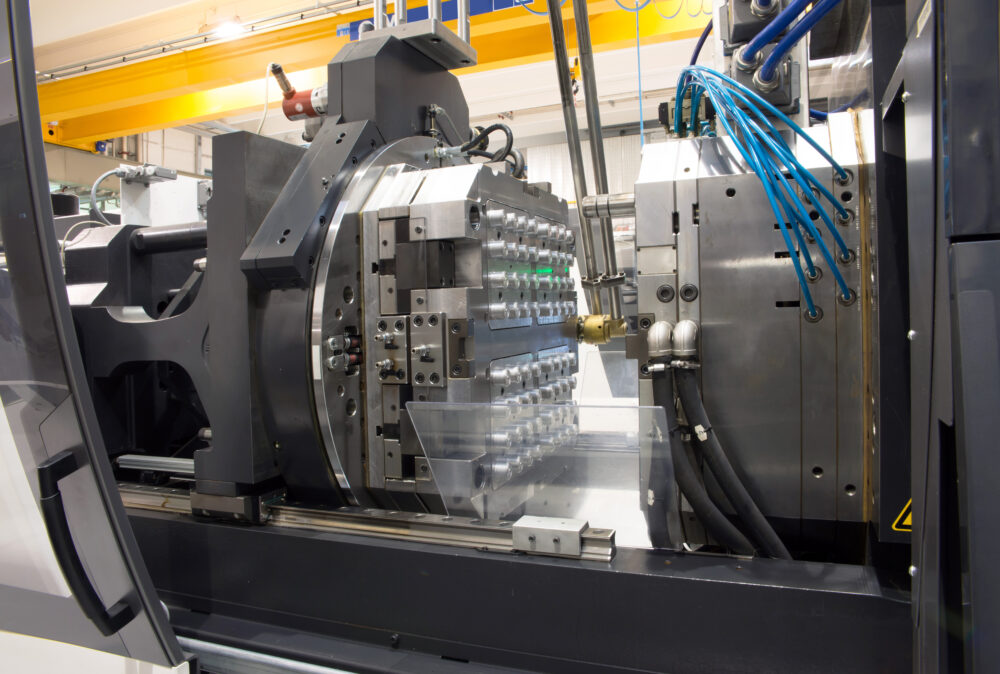

Beim Spritzgießen wird der Kunststoff erwärmt und das plastifizierte Material unter entsprechendem Druck in eine Form gespritzt, in der es die gewünschte Form erhält, und anschließend wird das entstandene Formteil herausgezogen.

Die Spritzgusstechnik verdankt ihre Popularität der Tatsache, dass sie sehr effizient ist. Viele Formteile können in kurzer Zeit hergestellt werden. Sie zeichnet sich vor allem durch ihre Vielseitigkeit aus, da sie kleine und große Teile, einfache und sehr komplexe Formen herstellen kann.

Die Spritzgussform ist ein wichtiges Werkzeug für die Herstellung von Teilen im Spritzgussverfahren. Mit ihr kann ein Teil in der gewünschten Form hergestellt werden.

Erfahren Sie hier mehr über die Kunststoffspritzgusstechnik.

Formenbau

Die Herstellung einer Spritzgussform ist ein komplexer Prozess, da sie aus vielen Komponenten besteht. Nur ein sorgfältiges Herangehen an die Fertigungsgenauigkeit gewährleistet, dass die hergestellten Formteile die richtige Qualität haben.

Welches sind die charakteristischen funktionalen Merkmale des Formulars?

Die Spritzgießformen verfügen über die folgenden Funktionssysteme:

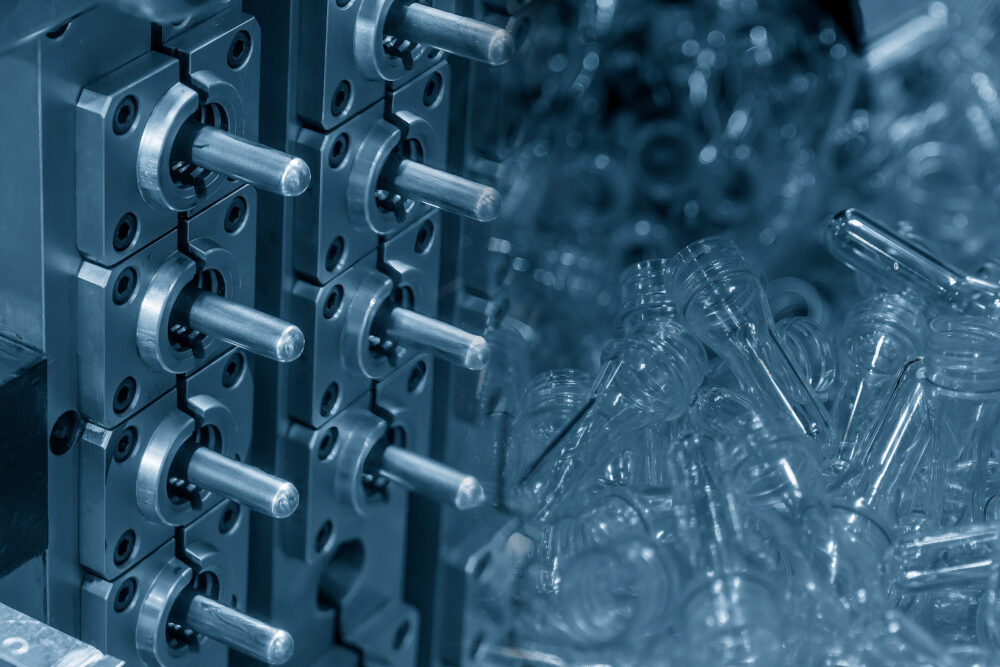

Formmuffe

Sie gibt dem Detail die gewünschte Form. Es wird zwischen mehreren Umformflächen unterschieden, darunter. Man unterscheidet zwischen mehreren Umformflächen, wie z. B. dem Stempel, der Matrize oder den beweglichen Segmenten. Man unterscheidet zwischen ein- oder mehrkavitären Werkzeugen. Die Anzahl der Kavitäten bestimmt, wie viele Formteile in einem Produktionszyklus hergestellt werden können.

Befüllungssystem

Seine Aufgabe ist es, den plastifizierten Kunststoff in die Düse der Spritzgießmaschine zu leiten. Das Anschnittsystem besteht aus mehreren Kanälen.

Das Kühlsystem

Seine Aufgabe ist es, das Formteil auf eine solche Temperatur abzukühlen, dass es aus der Form entnommen werden kann. Frisch gespritzter Kunststoff erreicht hohe Temperaturen, sogar über 200 Grad Celsius.

Formteil- und Barrenauswurfsystem

Es handelt sich um ein automatisiertes System, das das „Herausschieben“ eines Formteils aus einer Form ermöglicht.

Gehäuse

Das Metallgehäuse hat eine Schutzfunktion und schützt das Innere der Spritzgussform.

Aus welchem Material werden Spritzgussformen hergestellt?

Die Materialauswahl spielt eine wichtige Rolle. Spritzgussformen werden aus hochwertigem Stahl hergestellt, der je nach Projekt individuell ausgewählt wird. Die gebräuchlichsten Stähle sind legierte oder rostfreie Stähle, die sich durch eine hohe Festigkeit auszeichnen. Bei der Auswahl der richtigen Stahlsorte müssen der zu verarbeitende Kunststoff, der Verwendungszweck und die voraussichtliche Anzahl der Produktionszyklen berücksichtigt werden.

Was ist der Unterschied zwischen einem Kaltkanalsystem und einem Heißkanalsystem?

Ein Kaltkanalsystem wird mit „ZK“ abgekürzt, während ein Heißkanalsystem mit „GK“ abgekürzt wird. Diese Wahl ist äußerst wichtig und hat einen großen Einfluss auf die Produktion von Formteilen.

Es gibt eine Reihe von Unterschieden zwischen ZK und GK, darunter:

- die Kosten für HSK-Formen sind niedriger als die für HGV-Formen (bei HGV-Systemen ist zusätzliches Zubehör erforderlich)

- Entstehung von Abfällen im Falle von ZK. Der erzeugte Rohling wird automatisch oder manuell entsorgt und kann dann zu Regranulat gemahlen und im Sinne des Kreislaufgedankens wiederverwendet werden. Über Regranulate haben wir in einem separaten Eintrag geschrieben.

- größere Anfälligkeit für Verunreinigungen im Falle von HGs

- höherer Stromverbrauch bei ZK – dies ist darauf zurückzuführen, dass bei ZK mehr Rohstoffe eingesetzt werden müssen

Was sind die besonderen Oberflächenbeschaffenheiten der Formen?

Spritzgussformen können unterschiedliche Oberflächenbehandlungen aufweisen, die sich auf die Ästhetik der hergestellten Formteile auswirken. Die gängigsten werden im Folgenden beschrieben.

Technischer Polierer

Es handelt sich um die Oberfläche, die direkt von der Fräsmaschine oder nach dem Abschleifen erhalten wird.

Hochglanzpolitur

Dies ist eine glattere Oberfläche als beim technischen Polieren. Die Oberfläche wird bis zu einem Spiegeleffekt geglättet.

Strukturierte Oberfläche mit verschiedenen Behandlungen

Spritzgussformen können mit einer Vielzahl von Texturen versehen werden, die sich auf die ästhetischen und funktionellen Eigenschaften des Formteils auswirken.

Stromschlag

Diese Methode wird am häufigsten zur Herstellung komplexer Produktformen verwendet. Sie beruht auf dem Phänomen der elektrischen Erosion.

Sandstrahlen

Dabei wird dem Produkt mit Hilfe von Sandkörnern die gewünschte Textur verliehen.

Verglasung

Bei diesem Verfahren, das präziser als das Sandstrahlen ist, wird dem Produkt mit Hilfe von Glaspartikeln die gewünschte Textur verliehen.

Chemischer Aufschluss

Dies ist die Methode, die für die Feinbearbeitung verwendet wird. Das Oberflächenfinish entsteht durch eine starke Reaktion der Säure mit dem Metall.

Herstellung einer Spritzgussform für die Serienproduktion – Kosten.

Da Spritzgussformen komplex sind und mit Präzision hergestellt werden müssen, ist eine der ersten Fragen, die sich stellt, die des Preises. Wenn man mit der Massenproduktion beginnt, haben die Kosten einen großen Einfluss auf die Berechnung der Rentabilität der Produktion.

Warten Sie nicht!

Passen Sie die Technologie an Ihre Bedürfnisse an, um die Kosten der Kunststoffproduktion zu senken.

Wie hoch sind die Kosten für Spritzgussformen für die Kunststoffproduktion?

Jede Umsetzung ist individuell und es ist nicht möglich, die Kosten ohne eine Zeichnung oder einen Entwurf genau zu schätzen. Es kann jedoch davon ausgegangen werden, dass die durchschnittlichen Kosten für eine Spritzgussform zwischen 40 und 60 Tausend PLN für einfachere Elemente, zwischen 60 und 90 Tausend PLN für die einfachsten Elemente und zwischen 60 und 90 Tausend PLN für die komplexesten Elemente liegen. Es kann jedoch davon ausgegangen werden, dass die durchschnittlichen Kosten für eine Spritzgussform zwischen 40 000 und 60 000 PLN für einfachere Elemente, zwischen 60 000 und 90 000 PLN für Elemente mit einem höheren Komplexitätsgrad und über 100 000 PLN für Elemente mit einem höheren Komplexitätsgrad liegen. Es kann jedoch davon ausgegangen werden, dass die durchschnittlichen Kosten für eine Spritzgussform zwischen 40 000 und 60 000 PLN für die einfacheren Teile, zwischen 60 000 und 90 000 PLN für die komplexeren Teile und über 100 000 PLN für die sehr komplexen Teile liegen. Es kann davon ausgegangen werden, dass die durchschnittlichen Kosten für eine Spritzgussform zwischen 40 000 und 60 000 PLN für die einfacheren Teile, zwischen 60 000 und 90 000 PLN für die komplexeren und über 100 000 PLN für die sehr komplexen Teile liegen.

Sie möchten mehr über die Kosten des Spritzgießens erfahren. Lesen Sie unbedingt den Artikel zu diesem Thema.

Was ist der Grund für die hohen Kosten des Spritzgießens?

Die wichtigsten Faktoren, von denen die Werkzeugkosten abhängen, sind Geometrie und Verschachtelung. Je komplexer das Teil ist, desto höher ist der Preis der Form. Und je mehr Kavitäten eine Form hat, desto höher ist ihr Preis.

Die Kavitätenkapazität eines Werkzeugs gibt an, wie viele Formteile wir während eines Produktionszyklus herstellen können. Wenn wir zum Beispiel ein Werkzeug mit 4 Kavitäten haben, können wir in einem Produktionszyklus 4 Teile auf einmal herstellen.

Die entsprechende Kavitätenkapazität des Werkzeugs wird auf der Grundlage des angemeldeten Bedarfs geplant. Mit mehr Kavitäten sinkt der Preis des Formteils, da die Einspritzzeit gleich bleibt, während die Anzahl der produzierten Formteile höher ist.

Die Kosten für die Formen hängen unter anderem von dem herzustellenden Teil ab. von ihrem Gewicht, ihrer Geometrie und dem Kunststoff, aus dem sie hergestellt werden soll. Jeder Kunststoff hat eine andere Verarbeitungsschwindung, was bedeutet, dass jede Form auf der Grundlage einer Berechnung der Spannungen und Dehnungen des Materials entworfen wird. Daher ist es leider nicht möglich, ein Teil aus PP und ABS in einer Form für PP herzustellen.

Ein weiterer Aspekt, der sich auf die Kosten der Form auswirkt, sind die Verfügbarkeit und der Preis des Materials selbst. Der Entwurf der Form ist ein weiterer wichtiger Faktor. Der Entwurf nimmt viel Zeit in Anspruch, und der beteiligte Konstrukteur muss über die entsprechenden fachlichen Qualifikationen verfügen. Oftmals erscheint ein Detail auf den ersten Blick unkompliziert und der Entwurf der Form ist komplex.

Wir sollten auch nicht vergessen, dass für die Bearbeitung unserer Form verschiedene Arten von Maschinen und Werkzeugen benötigt werden (wir unterscheiden hier zwischen dem Fräsen, das ein Standardverfahren ist, und dem genaueren Aushöhlen, das bei der Herstellung komplexer Details verwendet wird und ein teures Verfahren ist). Die maschinelle Bearbeitung verursacht Kosten, die sich später auf den Endpreis auswirken.

Zusammenfassend lässt sich sagen, dass es viele Faktoren gibt, die die Kosten für die Herstellung einer Form beeinflussen. Man darf nicht vergessen, dass die Herstellung einer Spritzgussform ein langwieriger und komplizierter Prozess ist, an dem viele Menschen und eine Reihe von Analysen beteiligt sind.

Wie lang ist die durchschnittliche Produktionszeit für Formen?

Die durchschnittliche Produktionszeit für eine Spritzgussform liegt zwischen 12 und 16 Wochen.

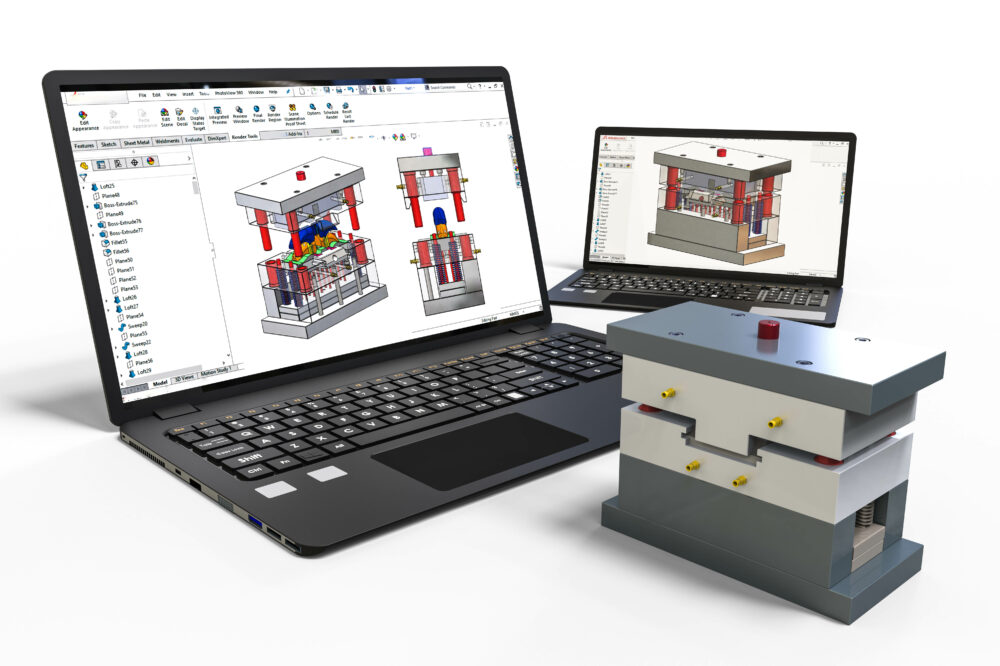

Der erste Schritt bei der Herstellung einer Form ist ihr Entwurf. Dies ist ein relativ langwieriger Prozess, da die technologische Zeichnung der Form angefertigt werden muss (es handelt sich um eine technische Zeichnung, in die unter anderem technologische Zulagen eingefügt werden). Die nächste Etappe ist der Bearbeitungsprozess, bei dem die Formteile in die gewünschte Form gebracht werden. Ganz zum Schluss erfolgt die Endbearbeitung, z. B. das Aufbringen einer geeigneten Textur auf die Form, gefolgt von der Montage. Nach all diesen Verfahren ist die Form bereit für die Herstellung der ersten Prototypenserie.

Wie hoch ist die Garantie für die Formen?

Die Standard-Garantie für Formen wird für die Durchführung von 500.000 Zyklen (Einspritzungen) oder eine bestimmte Anzahl von Nutzungsjahren gewährt. In der Praxis geben wir bei Plastipol oft eine lebenslange Garantie. Wir kümmern uns um die Formen, die uns der Kunde anvertraut hat, und führen bei Bedarf die notwendigen Reparaturen durch.

Warten Sie nicht!

Passen Sie die Technologie an Ihre Bedürfnisse an, um die Kosten der Kunststoffproduktion zu senken.

Welche Informationen werden benötigt, um ein Angebot für Spritzgussformen zu erstellen?

Um ein Angebot für eine Spritzgussform zu erstellen, benötigen wir die folgenden Informationen:

- das Material, aus dem das Endprodukt hergestellt werden soll (natürlich stehen wir zur Verfügung, um bei der Auswahl des geeigneten Materials zu helfen, falls es nicht spezifiziert ist).

- Nachfrage (jährlich/monatlich/vierteljährlich)

- Zweck der Angabe

- 3D-Modell und/oder technische Zeichnung des Bauteils

- die Ästhetik des Formteils (auf dieser Grundlage wählen wir die geeignete Oberflächenbehandlung)

Sobald die oben genannten Informationen vorliegen, wählt das Ingenieurteam eine geeignete Spritzgussform aus, die auf der Grundlage des vom Kunden angegebenen geschätzten Bedarfs ausgewählt wird. Anschließend schlagen wir eine geeignete Oberflächenbeschaffenheit für das Teil vor, die auf Funktionalität und Ästhetik basiert.

Wie läuft der Prozess von der Bestellung bis zur Produktion ab?

Es lassen sich folgende Phasen unterscheiden:

- Absenden einer Anfrage durch den Kunden → wir garantieren eine schnelle Kontaktaufnahme innerhalb von maximal 1h.

- Erste Präsentation von Optionen und Vorschlägen → in dieser Phase beraten wir uns mit Ihnen über das Projekt, ob wir Ihre Bedürfnisse richtig verstanden haben und beantworten Ihre Fragen.

- Konstruktion von Spritzgussformen auf der Grundlage eines 3D-Modells des Produkts mit gleichzeitiger Bestimmung der Verarbeitungsparameter.

- Vorbereitung der technischen Dokumentation der Form und ihrer Herstellung → aufgrund der Komplexität der Formen ist dies ein Zeitraum von 12 bis 16 Wochen.

- Erstellung von Prototypen zur Genehmigung durch den Kunden → die Frist für die Annahme oder die Mitteilung von Änderungen beträgt höchstens 7 Tage.

- Abnahme von Prototypen und Inbetriebnahme von Produktionsserien.

- Die → Durchführungszeit des Produktionslaufs hängt von der Auftragsmenge und der aktuellen Belegung der Produktionsanlage ab.

Können Spritzgussformen billiger sein?

Ja, neben der herkömmlichen Spritzgusstechnik bieten wir auch eine Alternative an, nämlich auswechselbare Einsätze. Dies ist eine spezielle Technologie für weniger komplexe Produkte und kleinere Produktionsserien.

Die Besonderheiten des Verfahrens sind genau dieselben wie beim traditionellen Spritzgießen. Kurz gesagt wird das plastifizierte Material (unter hohem Druck) in einen Formhohlraum gespritzt, wo das Werkstück seine endgültige Form annimmt und erstarrt. Der einzige Unterschied besteht darin, dass anstelle einer kompletten Spritzgussform nur der Einsatz hergestellt wird und die verwendete Form universell ist.

Ein weiterer attraktiver Aspekt, der Sie davon überzeugen könnte, in auswechselbare Einsätze zu investieren, ist die Vorlaufzeit, die in der Regel maximal 30 Arbeitstage beträgt. Im Vergleich dazu liegen die Kosten für die Herstellung einer herkömmlichen Spritzgussform bei 12-16 Wochen.

Die Produktionsmethode für Ersatzeinlagen ist ca. 40-60% billiger als die traditionelle Methode. Die durchschnittliche Preisobergrenze für Einlegesohlen liegt bei ca. 20-45 Tausend. PLN.

Natürlich hat die Anwendung dieser Methode auch ihre Grenzen. Sie eignet sich nicht für sehr komplexe Bauteile und für die Großserien- und Massenproduktion.

Der Preis von Formteilen, die mit diesem Verfahren hergestellt werden, ist etwas höher als bei der klassischen Spritzgusstechnik. Dies ist darauf zurückzuführen, dass der Produktionsprozess weniger automatisiert ist.

Ist es möglich, das Material eines Details zu ändern, ohne in die Form einzugreifen?

Leider ist dies nicht möglich. Die Materialien variieren in ihrer Verarbeitungsschrumpfung – einige können eine Schrumpfung von 0,2 % und andere bis zu 4 % aufweisen. Die Verarbeitungsschrumpfung von PA66 beträgt z.B. ca. PA66 hat z. B. eine Schrumpfung von ca. 0,5 %, während HDPE eine viel höhere Schrumpfung von 1,5 bis 4 % aufweist. PA66 hat beispielsweise eine Schrumpfung von ca. 0,5 %, während die Schrumpfung von HDPE in einem viel größeren Bereich von 1,5 bis zu 4 % liegt. Dies ist für die Konstruktion von Formen sehr wichtig. Wenn das Material gewechselt wird und die Form nicht entsprechend angepasst wird, kann es zu einer Reihe von Fehlern im Formteil kommen(z. B. Überfüllungen oder Unterfüllungen), die das Detail unbrauchbar machen.

Manchmal ist es möglich, ein Formteil aus einem anderen Material auf einer hergestellten Form herzustellen. Dieses muss der gleichen Materialgruppe angehören (z. B. Polyolefin-Gruppe und Austausch von PP mit PE), aber es müssen vorher entsprechende Tests durchgeführt werden, um sicherzustellen, dass das Formteil keine Mängel aufweist. Andernfalls muss die Möglichkeit der oben genannten Mängel in Betracht gezogen werden.

Ist es möglich, unterschiedliche Details auf 1 Form zu produzieren und wann?

Ja, das ist möglich, aber nur in bestimmten Fällen. Dies ist nur möglich, wenn sich die Teile in Masse, Geometrie und Menge kaum voneinander unterscheiden. Dies ist zum Beispiel bei Werkstücken möglich, die spiegelbildlich zueinander sind und die gleichen Anforderungen haben. Es ist wichtig, daran zu denken, dass wir nicht nur ein Teil herstellen können, ohne gleichzeitig das andere zu produzieren.

Zusammenfassung

Das Spritzgießen ist die am weitesten verbreitete Fertigungstechnologie für Kunststoffe, und der Formenbau ist ein wesentlicher Bestandteil davon. Die Genauigkeit des Formenbaus entscheidet über die Qualität der hergestellten Formteile. Die Formen können eine Vielzahl von Oberflächenbehandlungen aufweisen, und ihre Auswahl hat einen großen Einfluss auf die Ästhetik der Kunststoffprodukte.

Die Herstellung von Spritzgussformen ist langwierig und ihre Konstruktion ist komplex. Dies hat erhebliche Auswirkungen auf die Herstellungskosten. Vor der Bestellung des Materials ist ein Entwurf erforderlich.

Es gibt auch eine billigere Alternative in Form von auswechselbaren Einsätzen. Dabei wird ein Universalwerkzeug verwendet und nur die Formeinsätze hergestellt. Wir empfehlen diese Methode für weniger komplexe Produkte und kleinere Mengen.

Denken Sie über die Herstellung von Spritzgießwerkzeugen nach? Beraten Sie Ihr Projekt mit uns und holen Sie sich das nötige Wissen, um bei Ihrer Produktion zu sparen.