Strona główna / Produktionstechnologien / Rotationsformen

Rotationsformen

Ideale Technologie für die Herstellung von Kunststoffprodukten in großem Maßstab.

Was ist Rotationsformen?

Rotationsgießen (Rotationsformen) ist eine sehr attraktive Kosten Technologie die die Herstellung von Kunststoffteilen für viele Industriezweige ermöglicht. Es zeichnet sich durch seine Fähigkeit aus, Produkte von beträchtlicher Größe herzustellen.

Der Rotationsguss gewährleistet einen schnellen Prozess für die Einführung neuer Produkte und minimiert den Materialabfall im Produktionsprozess.

Das Rotationsformen hat viele Anwendungsmöglichkeiten. Es eignet sich sowohl für kleine als auch für große, einfache und komplexe Kunststoffprodukte. In einigen Fällen lohnt es sich, einen einzigen Produktionslauf von großformatigen Produkten herzustellen.

Was sind einige Beispiele für Anwendungen?

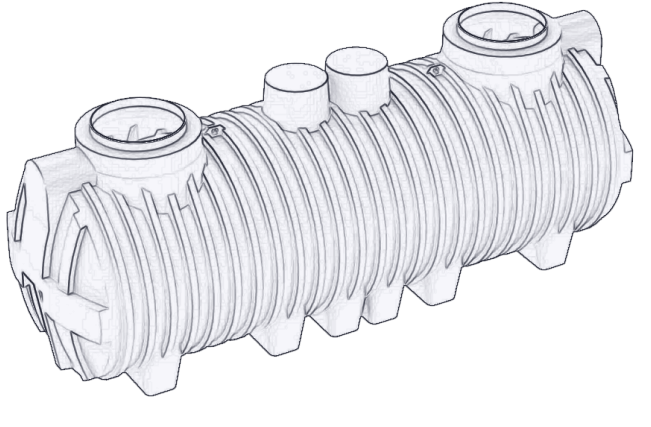

Industrielle Tanks

Behälter für Kraftstoff oder Chemikalien

Behältnisse für Lebensmittel oder Wasser

Schutzhelme

Absperrungen und Straßenmarkierungen

Medizinische Ausrüstung

Gehäuse für Instrumente

Kindersitze

Kanus und Boote

Spielzeug

Tische, Töpfe und andere Einrichtungsgegenstände

Kopfstützen und Verkleidungen für Autos

Warten Sie nicht!

Passen Sie die Technologie an Ihre Bedürfnisse an, um die Kosten der Kunststoffproduktion zu senken.

Welche Materialien verwenden wir beim Rotationsformen?

Die am häufigsten im Rotationsformen verwendeten Materialien gehören zur Familie der Polyethylene, vor allem vernetztes Polyethylen (PEX), Polyethylen niedriger Dichte (LDPE), lineares Polyethylen niedriger Dichte (LLDPE), Polyethylen hoher Dichte (HDPE) und Fräsen. Weniger gebräuchliche Materialien für das Rotationsformen sind Polyvinylchlorid (PVC), Plastisolverbindungen, Nylons und Polypropylen.

Wie funktioniert das Rotationsgussverfahren?

Das Rotationsformen erfolgt in vier Stufen.

Einfüllen des Polymers in die Form

Eine abgewogene Menge Polymerpulver oder -granulat wird in das Innere einer Stahl- oder Aluminiumform gegossen. Je nach Bedarf wird in diesem Stadium ein Pigment hinzugefügt, um die gewünschte Farbe zu erzielen.

Erhitzen und Wenden der Form

Sobald die Form geschlossen ist, wird sie in Rotation versetzt. Es findet eine gleichzeitige Drehung in zwei senkrecht zueinander stehenden Ebenen statt, die allmählich auf etwa 200 °C erhitzt wird. Das Polymer bleibt an den Wänden der Form haften, schmilzt dann und breitet sich unter dem Einfluss der Schwerkraft in einer gleichmäßigen Schicht im Inneren des Werkzeugs aus.

Kühlung

In dieser Phase wird die rotierende Form allmählich abgekühlt, so dass das geformte Polymer wieder fest wird und seine Form beibehält.

Entnahme des Produkts aus der Form

Das fertige Produkt verlässt die Form, die für den nächsten Produktionslauf wieder befüllt werden kann.

Welche Formulare werden verwendet? für das Rotationsformen von Kunststoffen?

Sie haben die Wahl zwischen zwei Arten von Gussformen: Stahl und Aluminium. Wenn Sie eine Stahlform wählen, entscheiden Sie sich für eine wirtschaftlichere Lösung. Wenn Sie sich für eine Aluminiumform entscheiden, können Sie sicher sein, dass wir in der Lage sind, komplexe Produktformen zu realisieren, auch solche mit variabler Geometrie. Was sind die weiteren Unterschiede zwischen diesen Formen? Aluminiumformen sind wesentlich dicker als die entsprechenden Stahlformen. Allerdings ist die Dicke der Form in diesem Fall für den Produktionszyklus irrelevant, da Aluminium die Wärme viel besser leitet als Stahl.

Vorteile

Niedrige Kosten für die Produktionsvorbereitung

Kein Abfall

Es ist möglich, zusätzliche Komponenten (Buchsen, Stifte, Hülsen, Ringe) anzubringen, die mit dem Schmelzmaterial beschichtet werden und nach Abschluss des Prozesses integraler Bestandteil des Gussteils sind. Es ist auch möglich, sogenannte "Versteifungsrippen" in das Produkt einzubringen. Es können auch Versteifungsrippen in das Produkt eingefügt werden, die die Wandsteifigkeit von sehr großen Produkten erhöhen.

Der gesamte Prozess (Erhitzen, Schmelzen, Formen und Abkühlen) findet in der Form statt und erfolgt ohne äußeren Druck, so dass auf der Oberfläche der Produkte keine Verbindungslinien sichtbar sind.

Die Möglichkeit, Werkstücke mit einem Gewicht von mehreren Dutzend bis Hunderten von Kilogramm zu erhalten, was mit der Spritzguss- oder Extrusionstechnik aufgrund der konstruktiven Grenzen dieser Verarbeitungsmaschinen nicht möglich ist.

Wie beim 3D-Druck ist auch beim Rotationsguss die Verwendung von Einlegeteilen möglich, z. B. von Teilen mit Gewinde.

Weitverbreitete Nutzung

Wir verwenden 4 Produktionstechnologien

Thermoformen

Technologie zur Verkürzung der Wartezeiten bei der Herstellung von Kunststoffprodukten und zur Senkung der Werkzeugkosten.

Rotationsformen

Ideale Technologie für die Herstellung von Kunststoffprodukten in großem Maßstab.

Anwendungsbeispiel:

- Behälter für Kraftstoffe oder Chemikalien

- Industrietanks

- Lebensmittel- oder Wasserbehälter

- Kanus und Boote

- Sicherheitshelme

Spritzguss

Eines der effizientesten und am weitesten verbreiteten Verfahren zur Herstellung von einfachen und komplexen Kunststoffprodukten.

Anwendungsbeispiel:

- Komponenten von Haushaltsgeräten und Unterhaltungselektronik

- Gehege

- Flaschenverschlüsse

- alltägliche Gegenstände

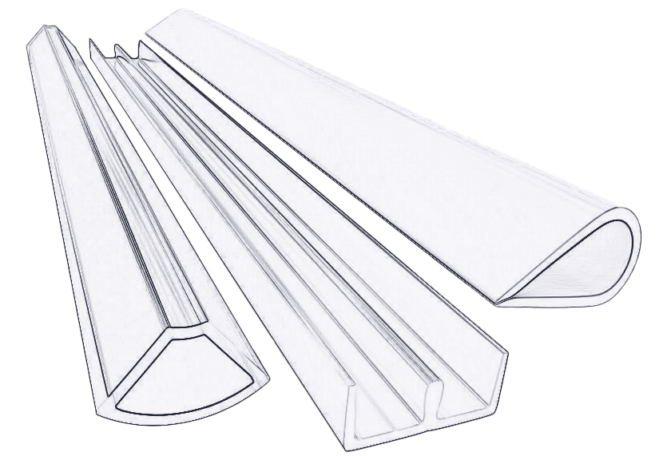

Extrusion

Ideale Technologie für große Produktionsserien von langen Komponenten wie Profilen, Rohren oder Dichtungen.

Häufig gestellte Fragen

Das Rotationsformen ist die ideale Technologie für die Herstellung von mittleren und großen Kunststoffprodukten mit gleichmäßigen Wandstärken, wie z.B.:

- Tanks

- Schächte

- Gehege

- Elemente von Spielplätzen

Rotationsformen, Ausführungskosten – die Kosten für Stahlformen reichen von einem Dutzend bis zu Zehntausenden von Zloty. Die Kosten für Aluminiumformen sind 30%-50% höher

Das Rotationsgussverfahren besteht aus 4 Stufen:

- Gießen des Polymers in die Form – Eine abgewogene Menge Polymerpulver oder -granulat wird in das Innere einer Stahl- oder Aluminiumform gegossen.

- Erhitzen und Drehen der Form – Sobald die Form geschlossen ist, wird sie in Rotation versetzt. Es findet eine gleichzeitige Drehung in zwei senkrecht zueinander stehenden Ebenen statt, und der erhitzte Kunststoff haftet an den Wänden der Form.

- Abkühlung – In dieser Phase wird die sich drehende Form allmählich abgekühlt, so dass das geformte Polymer wieder fest wird und seine Form beibehält.

- Entnahme des Produkts aus der Form – Das fertige Produkt verlässt die Form, die für den nächsten Produktionslauf wieder befüllt werden kann.