Strona główna / Technologies de production / Rotomoulage

Rotomoulage

Technologie idéale pour la production de produits plastiques à grande échelle.

Qu'est-ce que le rotomoulage?

Le moulage par rotation (rotomoulage) est une technologie d’un coût très attractif très attrayante qui permet de produire des pièces en plastique pour de nombreuses industries. Elle se distingue par sa capacité à fabriquer des produits de taille considérable.

Le rotomoulage garantit un processus rapide pour l’introduction de nouveaux produits et minimise les déchets de matériaux dans le processus de production.

Le rotomoulage a de nombreuses applications. Elle fonctionne bien pour les petites et les grandes séries de produits en plastique, simples ou complexes. Dans certains cas, il est intéressant de produire en une seule fois des produits de grande taille.

Quels sont les exemples d'applications ?

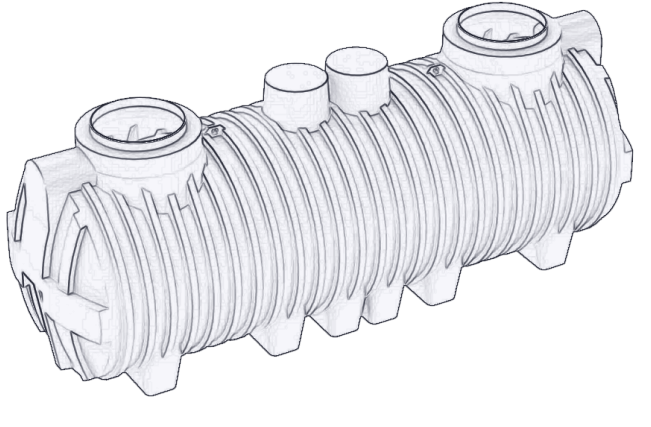

Réservoirs industriels

Récipients pour le carburant ou les produits chimiques

Récipients pour la nourriture ou l'eau

Casques de sécurité

Barrières et marquage routier

Matériel médical

Boîtiers d'instruments

Sièges de sécurité pour enfants

Canoës et bateaux

Jouets

Tables, pots et autres meubles

Appuie-tête et garnitures intérieures pour voitures

N'attendez pas !

Adapter la technologie à vos besoins pour réduire le coût de la production de plastique.

Quels sont les matériaux utilisés pour le rotomoulage ?

Les matériaux les plus couramment utilisés dans le rotomoulage appartiennent à la famille des polyéthylènes, principalement le polyéthylène réticulé (PEX), le polyéthylène basse densité (PEBD), le polyéthylène basse densité linéaire (PEBDL), le polyéthylène haute densité (PEHD) et le fraisage. Les matériaux moins couramment utilisés dans le rotomoulage sont le chlorure de polyvinyle (PVC), les composés de plastisol, les nylons et le polypropylène.

Comment fonctionne le processus rotomoulage ?

Le rotomoulage se déroule en quatre étapes.

Remplissage du polymère dans le moule

Une quantité pondérée de poudre ou de granulés de polymère est versée à l'intérieur d'un moule en acier ou en aluminium. Selon les besoins, des pigments sont ajoutés à ce stade pour obtenir la couleur souhaitée.

Chauffer et retourner le moule

Une fois le moule fermé, il est mis en rotation. Il s'agit d'une rotation simultanée dans deux plans perpendiculaires, qui est progressivement chauffée jusqu'à environ 200°C. Le polymère adhère aux parois du moule, puis fond et, sous l'effet de la gravité, s'étale en une couche uniforme à l'intérieur de l'outil.

Refroidissement

Au cours de cette phase, le moule rotatif est progressivement refroidi, ce qui permet au polymère moulé de revenir à l'état solide et de conserver sa forme.

Démoulage du produit

Le produit fini sort du moule, qui peut être remblayé pour lancer la production suivante.

Quels sont les formulaires utilisés ? pour le moulage par rotation des matières plastiques ?

Vous avez le choix entre deux types de moules de coulée : l’acier et l’aluminium. En choisissant un moule en acier, vous optez pour une solution plus économique. En choisissant un moule en aluminium, vous êtes plus sûr que nous pourrons réaliser des formes de produits complexes, y compris à géométrie variable. Quelles sont les autres différences entre ces moules ? Les moules en aluminium sont nettement plus épais que les moules en acier correspondants. Toutefois, l’épaisseur du moule n’a pas d’importance pour le cycle de production, car l’aluminium conduit beaucoup mieux la chaleur que l’acier.

Avantages

Faible coût de préparation de la production

Pas de déchets

Il est possible d'ajouter des composants supplémentaires (douilles, broches, viroles, anneaux), qui sont recouverts du matériau de fusion et font partie intégrante de la pièce moulée une fois le processus achevé. Il est également possible d'incorporer au produit ce que l'on appelle des "nervures de raidissement". Il est également possible d'insérer dans le produit des nervures de raidissement qui augmentent la rigidité de la paroi des produits de très grande taille.

L'ensemble du processus (chauffage, fusion, moulage et refroidissement) se déroule dans le moule et ne fait appel à aucune pression extérieure, de sorte qu'aucune ligne de jonction n'est visible à la surface des produits.

La possibilité d'obtenir des pièces pesant des dizaines ou des centaines de kilogrammes, ce qui est impossible à réaliser avec la technologie du moulage par injection ou de l'extrusion en raison des limites de conception de ces machines de traitement.

Comme pour l'impression 3D, le rotomoulage permet l'utilisation d'inserts, y compris, par exemple, des pièces filetées.

Utilisation généralisée

Nous utilisons 4 technologies de production

Thermoformage

Technologie permettant de réduire les temps d’attente pour la fabrication de produits en plastique et de réduire les coûts d’outillage.

Rotomoulage

Technologie idéale pour la production de produits plastiques à grande échelle.

Exemple d'application :

- les conteneurs de carburant ou de produits chimiques

- réservoirs industriels

- les récipients de nourriture ou d’eau

- canoës et bateaux

- casques de sécurité

Moulage par injection

L’une des méthodes les plus efficaces et les plus largement utilisées pour la production de produits plastiques simples ou complexes.

Exemple d'application :

- les composants des appareils ménagers et de l’électronique grand public

- enceintes

- bouchons de bouteilles

- articles quotidiens

Extrusion

Technologie idéale pour les grandes séries de composants longs tels que les profilés, les tuyaux ou les joints.

Exemple d'application :

- profils

- bouteilles

- tuyaux

- gouttières

- cadres de fenêtres

- films

Questions fréquemment posées

Le rotomoulage est la technologie idéale pour la production de produits plastiques de moyenne et grande taille avec des épaisseurs de paroi uniformes, tels que.. :

- réservoirs

- trous d’homme

- enceintes

- éléments des aires de jeux

Moulage rotatif, coûts de mise en œuvre – le coût des moules en acier varie d’une douzaine à plusieurs dizaines de milliers de zlotys. Le coût des moules en aluminium est supérieur de 30 à 50 %.

Le processus de coulée rotative se déroule en 4 étapes :

- Verser le polymère dans le moule – Une quantité pondérée de poudre ou de granulés de polymère est versée à l’intérieur d’un moule en acier ou en aluminium.

- Chauffage et rotation du moule – Une fois le moule fermé, il est mis en rotation. La rotation se fait simultanément dans deux plans perpendiculaires et le plastique chauffé adhère aux parois du moule.

- Refroidissement – Au cours de cette phase, le moule rotatif est progressivement refroidi, ce qui permet au polymère moulé de revenir à l’état solide et de conserver sa forme.

- Démoulage – Le produit fini quitte le moule, qui peut être remblayé pour lancer la production suivante.