Formowanie wtryskowe jest najpopularniejszą technologią produkcji z tworzyw sztucznych. Charakteryzuje się ona najniższym kosztem jednostkowym wyrobów. Do produkcji w tej technologii niezbędne jest wcześniejsze wyprodukowanie narzędzia (formy). Formy wtryskowe składają się z wielu elementów, a ich budowa jest złożona. W tym artykule zebraliśmy wiedzę dotyczącą form wtryskowych.

Czytając artykuł dowiesz się:

- Czym jest wtryskiwanie tworzyw sztucznych.

- Jaka jest budowa form wtryskowych.

- Jaki jest koszt wykonania form wtryskowych i z czego on wynika.

- Jaki jest czas produkcji form wtryskowych

- Jakie informacje są potrzebne do przygotowania wyceny, a następnie jakie są etapy produkcji.

- Wymienne wkładki jako tańsza alternatywa

Co to jest wtryskiwanie?

Wtryskiwanie jest najczęściej wykorzystywana technologia do produkcji seryjnej (szczególnie wielkoseryjnej) i masowej z tworzyw sztucznych. Ma ona bardzo szerokie zastosowanie w wielu gałęziach przemysłu.

Wtryskiwanie polega na rozgrzaniu tworzywa sztucznego, a następnie wtryśnięcie pod odpowiednim ciśnieniem uplastycznionego tworzywa do formy, w której nadawany jest mu pożądany kształt, a następnie wyciągnięciu powstałej wypraski.

Technologia wtryskiwania swoją popularność zawdzięcza temu, że jest ona bardzo wydajna. W krótkim czasie możemy wyprodukować wiele wyprasek. Cechuje ją przede wszystkim wszechstronności, ponieważ dzięki niej można wykonać zarówno małe jak i duże detale, zarówno proste, jak również o bardzo skomplikowanych kształtach.

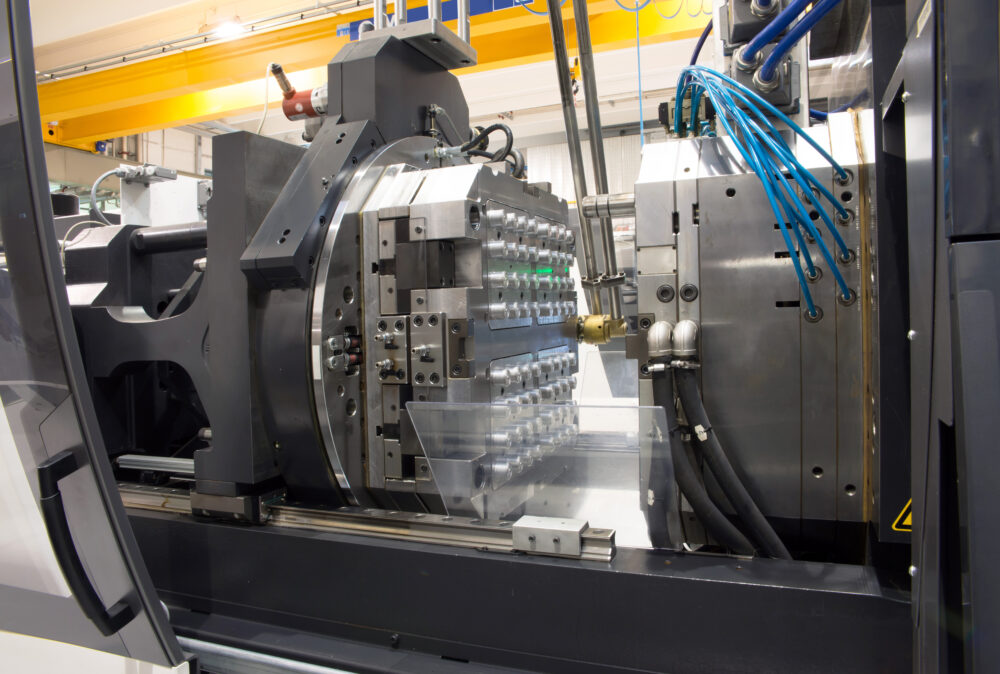

Forma wtryskowa jest to narzędzie niezbędne do wytworzenia detali technologią wtryskiwania. Dzięki niej możliwe jest wyprodukowanie detalu o pożądanym kształcie.

Więcej o technologii wtryskiwania tworzyw sztucznych znajdziesz tutaj.

Budowa formy wtryskowej

Wykonanie formy wtryskowej jest skomplikowany procesem, ponieważ składa się ona z wielu elementów. Tylko staranne podejście do dokładności wykonania sprawia, że produkowane wypraski będą odpowiedniej jakości.

Jakie wyróżnia się układy funkcjonalne w formie?

Formy wtryskowe posiadają następujące układy funkcjonalne:

Gniazdo formujące

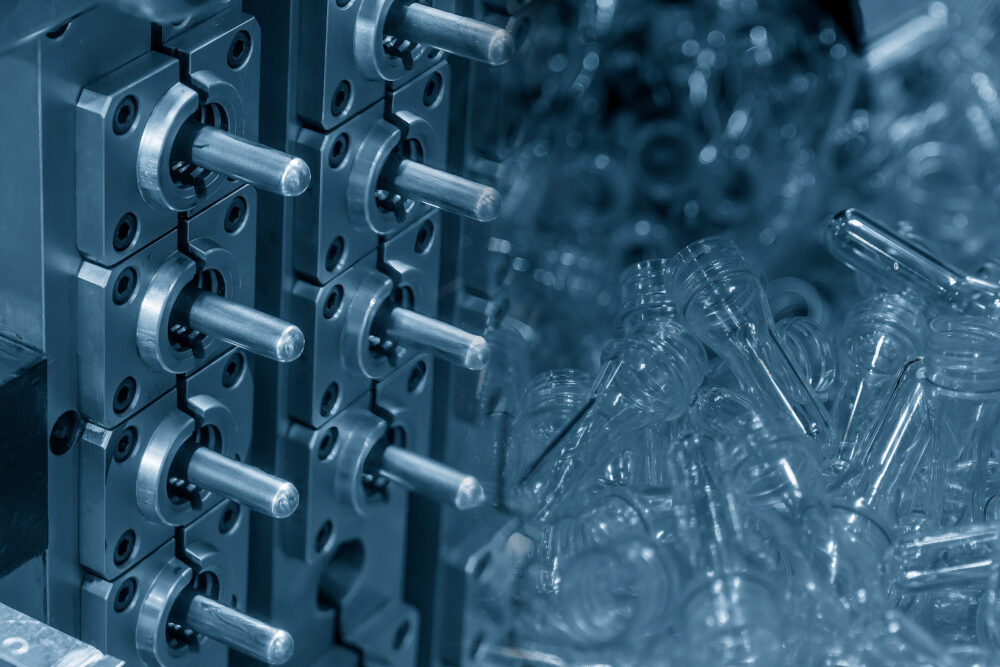

Nadaje ono docelowy kształt detalu. Wyróżnia się kilka powierzchni formujących, m.in. stempel, matrycę czy segmenty ruchome. Wyróżniamy formy jednogniazdowe, lub wielogniazdowe. Od liczby gniazd zależy, ile wyprasek można wyprodukować w jednym cyklu produkcyjnym.

Układ wlewowy

Jego funkcją doprowadzenie uplastycznionego tworzywa do dyszy wtryskarki. Układ wlewowy składa się z wielu kanałów.

Układ chłodzenia

Jego zadaniem jest ochłodzenie wypraski do takiej temperatury, aby możliwe było wyjęcie jej z formy. Świeżo wtryśnięte tworzywo osiąga wysokie temperatury, nawet ponad 200 stopni Celsjusza.

Układ wypychania wypraski i wlewka

Jest to zautomatyzowany układ mający na celu umożliwienie „wypchnięcia” wypraski z formy

Obudowę

Obudowa wykonana z metalu pełni funkcję ochronną zabezpieczając wnętrze formy wtryskowej.

Z jakiego materiału zbudowane są formy wtryskowe?

Dobór materiału pełni istotną rolę. Formy wtryskowe zbudowane są z wysokiej jakości stali, która dobierana jest indywidualnie w zależności od projektu. Najczęściej są to stale stopowe czy nierdzewne, które cechują się dużą wytrzymałością. Aby dobrać odpowiedni rodzaj stali, należy wziąć pod uwagę, z jakiego tworzywa sztucznego będziemy produkować wyroby, jakie jest ich przeznaczenie oraz zakładana liczba cykli produkcyjnych.

Czym różni się układ zimnokanałowy od gorącokanałowego?

Układ o zimnokanałowym dopływie tworzywa oznaczany jest w skrócie jako “ZK”, natomiast układ gorącokanałowy jako “GK”. Wybór ten jest niezwykle istotny i ma duży wpływ na produkcję wyprasek.

Istnieje wiele różnic pomiędzy ZK a GK, m.in.:

- koszt form ZK jest niższy niż GK (przy układach GK niezbędne jest użycie dodatkowego osprzętu)

- występowanie odpadu w przypadku ZK. Wytworzony wlewek usuwany jest automatycznie lub ręcznie, a następnie może być zmielony na regranulat i ponownie użyty w myśl obiegu zamkniętego. O regranulatach pisaliśmy w osobnym wpisie.

- większa wrażliwość na zanieczyszczenia w przypadku GK

- większe zużycie energii elektrycznej w przypadku ZK – wynika to z faktu, że przy ZK konieczne jest użycie większej ilości surowca

Jakie wyróżnia się wykończenia powierzchni formy?

Formy wtryskowe mogą mieć różne wykończenia powierzchni, co rzutuje na estetykę produkowanych wyprasek. Poniżej opisano najczęściej występujące.

Poler techniczny

Jest do powierzchnia, jaką otrzymuje się bezpośrednio z frezarki lub po osełkowaniu.

Poler lustro

Jest to powierzchnia gładsza niż poler techniczny. Powierzchnia jest gładzona aż do uzyskania efektu lustra.

Powierzchnia z nadaną fakturą za pomocą różnych zabiegów

Formy wtryskowe mogą mieć nadane różne faktury, które mają wpływ na walory estetyczne i użytkowe wypraski.

Elektrodrążenie

Metoda ta używana jest najczęściej do produkcji skomplikowanych kształtów wyrobu. Polega ona na zjawisku erozji elektrycznej.

Piaskowanie

Polega ono na nadaniu produktowi oczekiwanej faktury przy użyciu ziarenek piasku.

Szkiełkowanie

Metoda precyzyjniejsza niż piaskowanie, polega na nadaniu produktowi oczekiwanej faktury przy użyciu drobinek szkła.

Trawienie chemiczne

Jest to metoda stosowana do wykonywania precyzyjnych detali. Wykończenie powierzchni powstaje poprzez silną reakcję kwasu z metalem.

Wykonanie formy wtryskowej do produkcji seryjnej – koszty.

Ponieważ formy wtryskowe mają skomplikowaną budowę i muszą być precyzyjnie wykonane, to jednym z pierwszych pytań, które nachodzi, jest to o cenę. Przy uruchomieniu produkcji seryjnej koszt ten ma ogromny wpływ na obliczenie opłacalności produkcji.

Nie czekaj!

Dostosuj technologię do swoich potrzeb, aby obniżyć koszty produkcji z tworzyw sztucznych.

Jakie są koszty form wtryskowych do produkcji z tworzyw sztucznych?

Każde wdrożenie jest indywidualne i nie jest możliwe dokładne oszacowanie kosztów bez rysunku, bądź projektu. Można natomiast przyjąć, że średni koszt formy wtryskowej wynosi od 40 do 60 tys. zł dla prostszych elementów, od 60 do 90 tys. zł dla tych o większym stopniu skomplikowania oraz ponad 100 tys. zł dla tych bardzo skomplikowanych.

Chcesz dowiedzieć się więcej o kosztach form wtryskowych. Koniecznie przeczytaj artykuł na ten temat.

Z czego wynikają takie koszty form wtryskowych?

Głównymi czynnikami, od których zależą koszty form wtryskowych, są geometria oraz gniazdowość. Im detal bardziej skomplikowany, tym cena formy będzie wyższa. Podobnie sprawa wygląda w przypadku gniazdowości, im więcej gniazd formy, tym wyższa jej cena.

Gniazdowość formy oznacza ile wyprasek jesteśmy w stanie wytworzyć podczas 1 cyklu produkcyjnego. Przykładowo, jeżeli mamy formę 4-gniazdową podczas 1 cyklu produkcyjnego uda nam się wytworzyć 4 elementy na raz.

Odpowiednia gniazdowość formy wtryskowej planowana jest w oparciu o deklarowane zapotrzebowanie. Przy większej liczbie gniazd spada cena produkowanej wypraski, ponieważ czas wtrysku jest ten sam, natomiast większa jest liczba produkowanych wyprasek.

Koszt form jest zależny od produkowanego detalu, m.in. od jego wagi, geometrii i tworzywa, z którego będzie on wykonany. Każde tworzywo sztuczne charakteryzuje się innym skurczem przetwórczym, przez co każda forma projektowana jest na podstawie wyliczeń naprężeń i odkształceń materiału. Wynika z tego, że niestety niemożliwym jest wykonanie przykładowo detalu zarówno z PP jak również np. z ABS na jednej formie stworzonej pod materiał PP.

Kolejnym aspektem wpływającym na koszt formy jest dostępność oraz cena samego materiału. Projektowanie formy jest kolejnym istotnym czynnikiem. Czas potrzebny na wykonanie projektu jest długi, a konstruktor, który tym się zajmuje musi posiadać odpowiednie, specjalistyczne kwalifikacje. Często na pierwszy rzut oka detal może wydawać się nieskomplikowany, a projekt formy jest złożony.

Nie można również zapomnieć o konieczności wykorzystania różnego rodzaju maszyn i narzędzi do obróbki mechanicznej naszej formy (wyróżniamy tutaj frezowanie, które jest standardowym procesem, ale również dokładniejsze drążenie używane w przypadku produkcji skomplikowanych detali, które jest procesem kosztownym). Obróbka generuje koszty, które później wpływają na końcową cenę.

Podsumowując powyższy akapit, istnieje wiele czynników mających wpływ na koszt wykonania formy. Należy pamiętać, że proces wykonania formy wtryskowej jest długi i skomplikowany, a przy tym wymaga zaangażowania wielu ludzi oraz przeprowadzeniu szeregu analiz.

Jaki jest średni czas produkcji formy?

Średni czas produkcji formy wtryskowej wynosi od 12 do 16 tygodni.

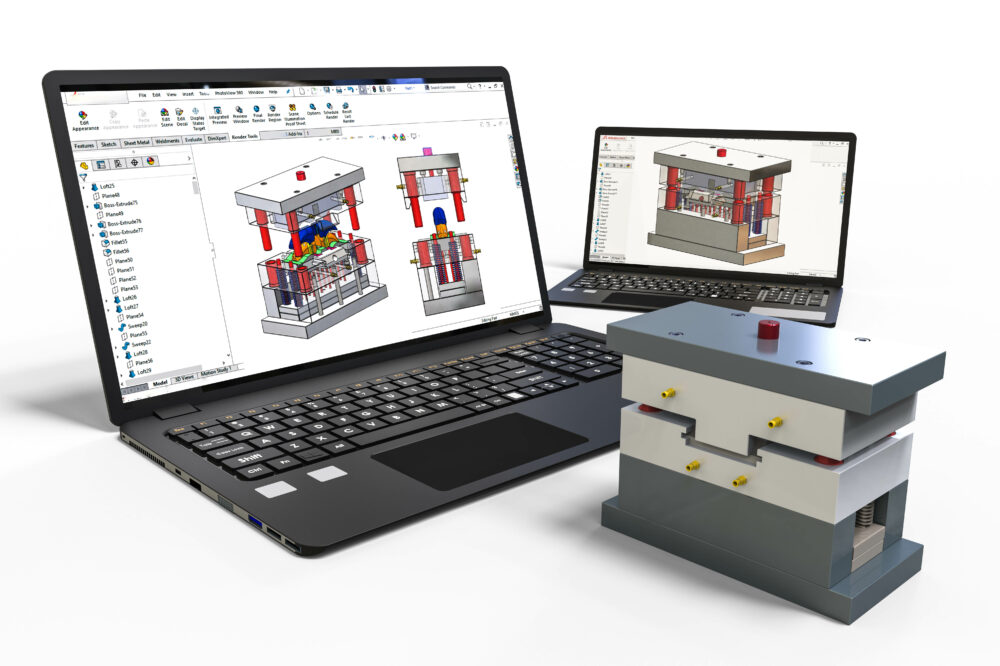

Pierwszym etapem produkcji formy jest wykonanie jej projektu. Jest to stosunkowo długi proces, ponieważ należy wykonać rysunek technologiczny formy (jest to rysunek techniczny wraz z wprowadzonymi m.in. naddatkami technologicznymi). Następnym etapem jest proces obróbki, w którym części formy przekształcane są w docelowy kształt. Na sam koniec wykonywane są prace wykańczające mające na celu np. nałożenie odpowiedniej faktury na formę, po czym następuje montaż. Po wszystkich tych zabiegach forma jest gotowa do wykonania pierwszej prototypowej serii.

Jaka jest gwarancja na formy?

Standardowa gwarancja na formę wtryskową wydawana jest na realizację 500 000 cykli (wtrysków) lub określoną liczbę lat użytkowania. W praktyce, w przypadku użytkowania w zakładzie Plastipol, to nadajemy często dożywotnią gwarancję. Dbamy o powierzone przez klienta formy, jak również w miarę potrzeby dokonujemy niezbędnych napraw.

Nie czekaj!

Dostosuj technologię do swoich potrzeb, aby obniżyć koszty produkcji z tworzyw sztucznych.

Jakie informacje są niezbędne do sporządzenia wyceny na formy wtryskowe?

Aby wycenić formę wtryskową, potrzebujemy uzyskać następujące informacje:

- materiał, z którego powinien zostać wykonany produkt docelowy (oczywiście, jeżeli nie jest on określony, służymy pomocą w doborze odpowiedniego)

- zapotrzebowanie (roczne/miesięczne/kwartalne)

- przeznaczenie detalu

- model 3D i/lub rysunek techniczny elementu

- estetyka wypraski (na tej podstawie dobieramy odpowiednie wykończenie powierzchni)

Po uzyskaniu powyższych informacji zespół inżynierów przyjmuje odpowiednią gniazdowość formy wtryskowej, która dobierana jest na podstawie szacunkowego zapotrzebowania określonego przez klienta. Następnie sugerujemy odpowiednie wykończenie powierzchni detalu bazujące na funkcjonalności i estetyce.

Jak przebiega proces od złożenia zamówienia do produkcji?

Wyróżnia się następujące etapy:

- Przesłanie zapytania przez klienta → gwarantujemy szybki kontakt w ciągu maksymalnie 1h.

- Wstępne przedstawienie możliwości i propozycji → na tym etapie konsultujemy z Państwem projekt, czy na pewno dobrze zrozumieliśmy Państwa potrzeby i odpowiadamy na ewentualne pytania.

- Projekt formy wtryskowej na podstawie modelu 3D produktu wraz z jednoczesnym ustaleniem parametrów przetwórczych.

- Przygotowanie dokumentacji technicznej formy i jej produkcja → ze względu na skomplikowanie form jest to okres od 12 do 16 tygodni.

- Przygotowanie prototypów do akceptacji klienta → maksymalny czas zaakceptowania lub zgłoszenia poprawek to 7 dni.

- Akceptacja prototypów i zlecenie serii produkcyjnej.

- Wykonanie serii produkcyjnej → czas zależny jest od ilości w zamówieniu oraz aktualnego obłożenia zakładu produkcyjnego.

Czy formy wtryskowe mogą być tańsze?

Tak, oprócz konwencjonalnej technologii wykonywania form wtryskowych oferujemy również alternatywną, tj. wymienne wkładki. Jest to technologia dedykowana dla mniej skomplikowanych produktów oraz dla mniejszych serii produkcyjnych.

Specyfika procesu jest dokładnie taka sama jak w przypadku tradycyjnego wtryskiwania. W dużym uproszczeniu, polega ona na wtryśnięciu uplastycznionego tworzywa (odbywa się to pod wpływem dużego ciśnienia) do gniazda formy, gdzie detal przyjmuje swój docelowy kształt i zestala się. Jedyną różnicą jest fakt, że zamiast kompletnej formy wtryskowej produkowana jest jedynie wkładka, a użyta matryca jest uniwersalna.

Kolejnym atrakcyjnym aspektem, który może przekonać do rozważenia inwestycji w wymienne wkładki jest czas realizacji, który wynosi najczęściej do maksymalnie 30 dni roboczych. Dla porównania, koszt wykonania tradycyjnej formy wtryskowej wynosi 12-16 tyg.

Metoda produkcji wymiennych wkładek jest o ok. 40-60% tańsza niż tradycyjna. Średni pułap cenowy dla wkładek to ok. 20-45 tys. zł.

Oczywiście zastosowanie tej metody ma również swoje ograniczenia. Nie sprawdzi się ona dla bardzo skomplikowanych elementów oraz produkcji wielkoseryjnej i masowej.

Cena wyprasek w tym procesie jest nieznacznie wyższa niż w przypadku klasycznej technologii wtrysku. Wynika to z faktu, że proces produkcji jest mniej zautomatyzowany.

Czy możliwa jest zmiana materiału detalu bez ingerencji w formę?

Niestety jest to niemożliwe. Materiały różnią się od siebie skurczem przetwórczym – niektóre z nich mogą wykazywać skurcz na poziomie 0,2%, a inne nawet do 4%. Przykładowo, skurcz przetwórczy PA66 wynosi ok. 0,5%, natomiast skurcz przetwórczy HDPE mieści się już w dużo szerszym zakresie, tj. od 1,5 do aż 4%. Ma to bardzo duże znaczenie przy projektowaniu formy. W przypadku zmiany tworzywa na inne i nie wykonaniu odpowiednich modyfikacji na formie, może wystąpić szereg wad wypraski (m.in. nadlewy czy niedolewy), które sprawiają, że detal nie będzie spełniał swojej funkcji.

Czasami istnieje możliwość wykonania na wyprodukowanej formie wypraski z innego materiału. Musi być on z tej samej grupy materiałowej (np. grupa poliolefiny i zamiana PP z PE), natomiast należy uprzednio przeprowadzić odpowiednie testy, aby mieć pewność, że wypraska nie będzie wykazywać wad. W przeciwnym razie należy liczyć się z możliwością powstania wyżej wymienionych wad.

Czy i kiedy możliwe jest wytworzenie różniących się od siebie detali na 1 formie?

Tak, jest to możliwe, ale tylko w konkretnych przypadkach. Można tego dokonać jedynie wtedy, gdy detale prawie nie różnią się od siebie masą, geometrią i ilością. Taki zabieg można poczynić np. dla detali, które są swoim lustrzanym odbiciem, a ich zapotrzebowanie jest takie samo. Należy pamiętać, że nie możemy wyprodukować tylko jednego elementu bez jednoczesnej produkcji drugiego.

Podsumowanie

Wtryskiwanie jest najpopularniejszą technologią produkcji z tworzyw sztucznych, a wykonanie formy wtryskowej jest niezbędnym dla niej elementem. Od dokładności wykonania form zależy jakość produkowanych wyprasek. Formy mogą mieć różne wykończenie powierzchnii, a ich dobór ma duży wpływ na estetykę wyrobów z tworzywa sztucznego.

Produkcja form wtryskowych jest długa, a ich budowa skomplikowana. Ma to duży wpływ na koszt wykonania. Przed zamówieniem materiału niezbędne jest wykonanie projektu.

Istnieje także tańsza alternatywa w postaci wymiennych wkładek. Polega ona na zastosowaniu uniwersalnej matrycy i produkcji tylko wkładek formujących. Proponujemy tę metodę dla mniej skomplikowanych produktów oraz mniejszych wolumenach.

Zastanawiasz się nad produkcją form wtryskowych? Skonsultuj projekt z nami i uzyskaj niezbędną wiedzę, aby zaoszczędzić na swojej produkcji.