Wady wyprasek, są to niepożądane defekty, niedoskonałości lub niezgodności, które pojawiają się na powierzchni kształtki, w procesie przetwórstwa tworzyw sztucznych. Ich głównymi powodami są najczęściej:

- błędnie zaprojektowany proces wtryskiwania

- źle dobrane parametry technologiczne

- błędnie wykonany projekt

- błędnie wykonana forma wtryskowa.

Czytając artykuł dowiesz się:

- Co to jest wypraska i jak powstaje?

- Jakie wady mogą powstawać na wypraskach?

- Jakie należy podjąć działania zapobiegawcze.

Co to jest wypraska i jak powstaje?

Wypraska jest to produkt końcowy powstały w technologii wtryskiwania (więcej o tej technologii pisaliśmy w tym artykule). Dzięki doprowadzeniu tworzywa do stanu plastyczności poprzez doprowadzenie odpowiednio wysokiej temperatury i wtryśnięciu powstaje wypraska o oczekiwanym przez nas kształcie.

Wtryskiwanie jest technologią cieszącą się największą popularnością spośród wszystkich technologii przetwórstwa tworzyw sztucznych. Wynika to m.in. z jej uniwersalności i możliwości wytworzenia detali nawet o bardzo skomplikowanych kształtach.

Kilka słów o procesie wtryskiwania

Proces wtryskiwania

W procesie wtrysku tworzyw sztucznych wyróżnia się kilka podstawowych etapów. Ich krótki opis zostanie przedstawiony poniżej:

- Przygotowanie materiału: granulat jest wstępnie suszony, a później umieszczany do leja zasypowego wtryskarki. Następnie tworzywo jest podgrzewane w cylindrze do temperatury umożliwiającej przejście w stan plastyczny.

- Wtrysk tworzywa: uplastyczniony materiał wtryskiwany jest pod wysokim ciśnieniem do matrycy formy. Jest ona w kształcie oczekiwanej wypraski.

- Proces chłodzenia wypraski: wtryśnięte do matrycy tworzywo jest pozostawione jeszcze na jakiś czas, aby możliwe było jego ochłodzenie (to ważne, ponieważ temperatura plastyczności większości tworzyw sztucznych oscyluje w granicach 100’C i więcej) i zestalenie, po to, aby można je było wyciągnąć.

- Usunięcie gotowej wypraski: po procesie chłodzenia wypraski, zostaje usunięta z formy (już w formie stałej). Najczęściej jest to zautomatyzowany proces, choć w niektórych zakładach jest on nadal półautomatyczny (oznacza to, że to operator usuwa wypraskę).

Narzędzie

Do produkowania w technologii wtryskiwania niezbędnie jest wcześniejsze wykonanie formy wtryskowej (więcej o formach przeczytasz tutaj)

Wady wyprasek mogą powstawać przez narzędzie,np. poprzez defekt na powierzchni gniazd formujących spowodowany złym wykonaniem lub doborem nieodpowiedniego materiału.

Wady mogą powstawać także przez niedostateczne wyczyszczenie formy, bądź gniazda formującego, przez co na powierzchni kształtki pojawiają się niektóre z niżej opisanych defektów.

Wady wyprasek i sposoby im zapobiegania

W niniejszym artykule opisaliśmy 12 najczęściej występujących wad, które mogą pojawić się na powierzchni kształtki (lub wewnątrz) i działania zapobiegawcze, które należy podjąć, aby wyeliminować problem powstały w procesie produkcji.

Pęcherze

Pęcherze są to małe bąbelki gazu, które powstają wewnątrz wypraski podczas procesu wtryskiwania. Główne przyczyny zamykania pęcherzyków powietrza są zbyt wysokie ciśnienie wtrysku oraz nadmierna wilgotność surowca.

Nie czekaj!

Dostosuj technologię do swoich potrzeb, aby obniżyć koszty produkcji z tworzyw sztucznych.

W przypadku zbyt wysokiego ciśnienia, gazy nie mają możliwości ulotnienia się, zanim tworzywo zastygnie, co prowadzi do powstania pęcherzyków. Wilgotny surowiec może również wytwarzać pęcherzyki, gdyż pod wpływem wysokiej temperatury podczas wtrysku para wodna w surowcu zamienia się w gaz.

Poniżej przedstawiono działania zapobiegawcze, które należałoby podjąć, aby wyeliminować problem:

- Kontrola i dostosowanie parametrów procesu wtryskiwania, takich jak ciśnienie, czas wtrysku i prędkość.

- Odpowiednie suszenie surowca przed procesem wtryskiwania, w celu zmniejszenia jego wilgotności.

- Monitorowanie temperatury formy wtryskowej i dostosowanie jej do wymagań konkretnego surowca.

- Redukcja ciśnienia w cylindrze.

- Redukcja prędkości wtryskiwania oraz ślimaka.

- Dokładne wyczyszczenie otworów odpowietrzających.

- Kontrola materiału pod kątem występowania zanieczyszczeń.

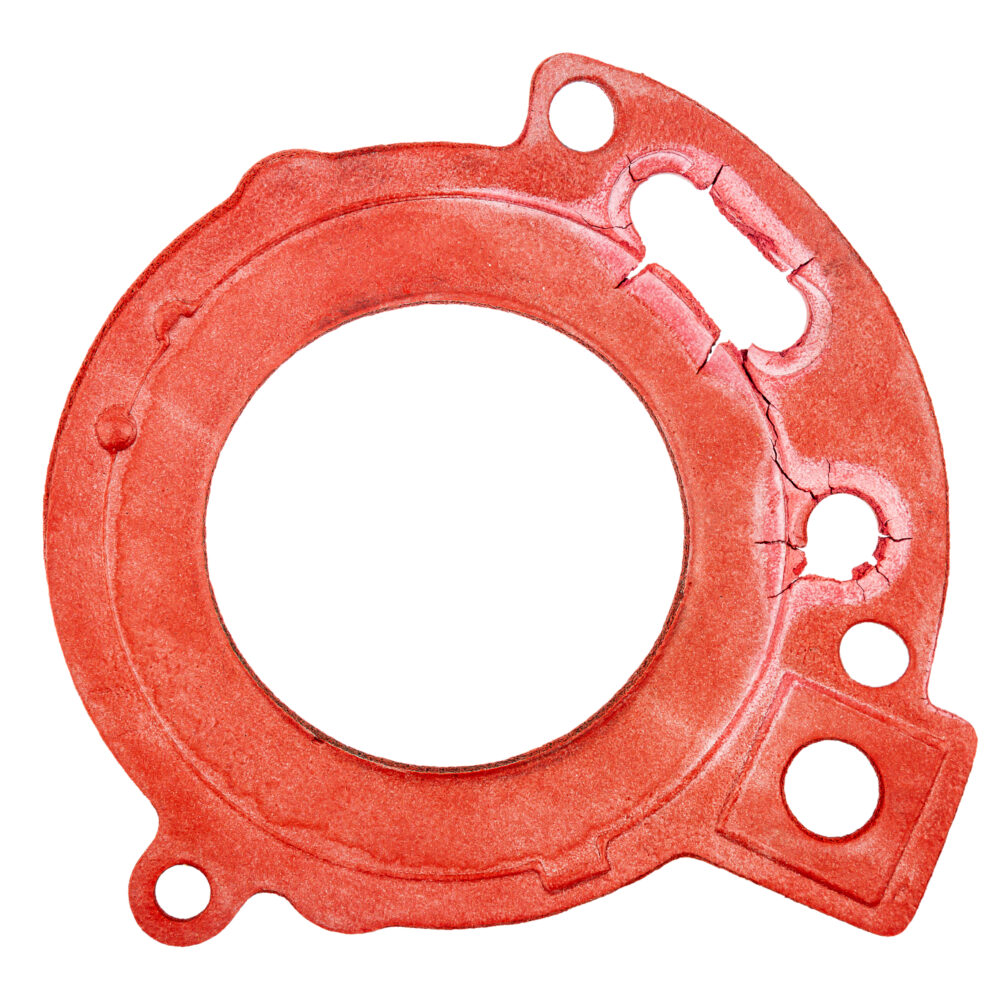

Kruchość, łamliwość

Kruchość, a także łamliwość wyprasek jest kolejną niepożądaną cechą, która może wpłynąć na wytrzymałość i trwałość produktu. Przyczyną problemu jest najczęściej nieodpowiedni dobór surowca oraz niewłaściwie dobrane parametry wtryskiwania. Zbyt wysoka temperatura formy wtryskowej i zbyt krótki czas cyklu wtrysku mogą powodować, że wypraska staje się krucha. Dodatkowo, nadmierna ilość dodatków wzmacniających w surowcu może sprawić, że produkt będzie wykazywać się kruchością.

Poniżej przedstawiono działania zapobiegawcze, które należałoby podjąć, aby wyeliminować problem:

- Wybór odpowiedniego surowca, który zapewni odpowiednią wytrzymałość i elastyczność.

- Odpowiednie dostosowanie parametrów procesu wtryskiwania, takich jak temperatura formy, czas cyklu i ciśnienie.

- Przeprowadzanie testów na próbnych wypraskach w celu optymalizacji parametrów i uniknięcia kruchości oraz łamliwości.

- Redukcja temperatury w cylindrze.

- Redukcja przeciwciśnienia.

- Redukcja prędkości ślimaka.

- Kontrola materiału pod kątem występowania zanieczyszczeń.

- Redukcja ilości użytego regranulatu.

- Odpowiednie suszenie surowca przed procesem wtryskiwania, w celu zmniejszenia jego wilgotności.

- Zwiększenie temperatury formy.

- Redukcja naprężeń w wyprasce.

Nadmierne wybłyszczenie

Nadmierne wybłyszczenie jest efektem, w którym powierzchnia wypraski cechuje się zbyt intensywnym połyskiem, przez co często wpływa negatywnie na jej estetykę. Przyczyną tego problemu jest zazwyczaj nieodpowiednio dobrana temperatura formy wtryskowej (zbyt wysoka), a także nadmiernie wysokie ciśnienie wtrysku. Podczas gdy tworzywo jest nadmiernie rozpuszczone podczas wtrysku, na powierzchni wypraski widoczny będzie wyraźny połysk.

Poniżej przedstawiono działania zapobiegawcze, które należałoby podjąć, aby wyeliminować problem:

- Ustawienie odpowiedniej temperatury formy wtryskowej, która zapobiegnie nadmiernemu topnieniu tworzywa.

- Odpowiednie dostosowanie ciśnienia wtrysku, aby uniknąć zbyt intensywnego mieszania tworzywa podczas wtryskiwania.

- Zastosowanie właściwych parametrów chłodzenia po wtrysku, aby zapewnić odpowiednie stężenie tworzywa na powierzchni wypraski.

- Redukcja prędkości wtryskiwania lub ciśnienia wtryskiwania

- Zwiększenie siły zamykania formy

- Odpowiednie wyczyszczenie powierzchni formy oraz sprawdzenie jej pod kątem odpowiedniego dopasowania

- Odpowiednie suszenie surowca przed procesem wtryskiwania, w celu zmniejszenia jego wilgotności.

- Redukcja ciśnienia docisku lub temperatury w cylindrze

Przypalenia gazowe

Przyczyną przypaleń gazowych są sytuacje, gdy powierzchnia wypraski styka się z gorącymi powierzchniami formy wtryskowej lub gorącym tworzywem. W wyniku tego kontaktu na powierzchni wypraski pojawiają się ciemne, osmolone plamy. Aby uniknąć przypaleń, konieczne jest kontrolowanie temperatury formy wtryskowej i temperatury surowca, aby nie dopuścić do nadmiernego nagrzewania powierzchni wypraski.

Poniżej przedstawiono działania zapobiegawcze, które należałoby podjąć, aby wyeliminować problem:

- Monitorowanie i obniżenie temperatury formy wtryskowej oraz temperatury surowca.

- Właściwe dostosowanie parametrów procesu wtryskiwania, aby uniknąć przegrzewania wypraski.

- Utrzymywanie odpowiednich parametrów chłodzenia, aby szybko schłodzić wypraskę po wtrysku i zapobiec przypaleniom gazowym.

- Redukcja prędkości i ciśnienia wtryskiwania

- Zwiększenie siły siły zamykania formy

- Odpowiednie wyczyszczenie powierzchni formy oraz sprawdzenie jej pod kątem odpowiedniego dopasowania

- Odpowiednie suszenie surowca przed procesem wtryskiwania, w celu zmniejszenia jego wilgotności.

- Redukcja ciśnienia docisku oraz temperatury w cylindrze

Wypraski powyżej wymiaru

Wypraski powyżej wymiaru to sytuacja, w której element wtryskowy ma większe rozmiary niż zamierzone. Przyczyny tego problemu mogą być różnorodne. Mogą to być nieprawidłowe ustawienia narzędzia formy wtryskowej, które nie pozwalają na precyzyjne odwzorowanie wymiarów lub niewłaściwe parametry wtrysku, które mogą powodować nadmierny rozrost tworzywa w formie.

Poniżej przedstawiono działania zapobiegawcze, które należałoby podjąć, aby wyeliminować problem:

- Regularne przeglądanie i utrzymanie narzędzia formy wtryskowej w odpowiedniej kondycji.

- Odpowiednie dostosowanie parametrów wtryskiwania, takich jak ciśnienie i czas wtrysku, aby zapewnić dokładne wymiary wypraski.

- Skrupulatne badanie próbnych wyprasek i w razie potrzeby modyfikowanie parametrów wtrysku.

- Redukcja prędkości i ciśnienia wtryskiwania

- Redukcja temperatury w cylindrze

- Redukcja ciśnienia docisku

- Zwiększenie temperatury formy oraz temperatury materiału

- Redukcja całkowitego czasu cyklu

Zła jakość powierzchni

Pewne nieregularności powierzchni wypraski może wynikać z nieodpowiedniej jakości formy wtryskowej, uszkodzeń lub zanieczyszczeń formy, a także nieodpowiednich parametrów wtrysku. Powierzchnia wypraski może być wówczas nierówna, chropowata lub posiadać uszkodzenia, co znacząco wpływa na estetykę i funkcjonalność produktu. Oczekiwany połysk wypraski zależy również od odpowiedniego wykonania formy wtryskowej. Niewłaściwie utrzymana forma wtryskowa może mieć zarysowania, ubytki lub zanieczyszczenia, które przenoszą się na powierzchnię wypraski podczas wtrysku.

Poniżej przedstawiono działania zapobiegawcze, które należałoby podjąć, aby wyeliminować problem:

- Korzystanie z wysokiej jakości narzędzi formy wtryskowej, które są odpowiednio wytrzymałe i odporne na uszkodzenia.

- Regularne konserwacje, czyszczenie i naprawy formy wtryskowej, aby uniknąć zanieczyszczeń i uszkodzeń.

- Weryfikacja i kontrola jakości powierzchni formy przed wtryskiem, aby upewnić się, że jest ona odpowiednia do uzyskania wysokiej jakości wyprasek.

- Zwiększenie ciśnienia i prędkości wtryskiwania

- Zwiększenie temperatury użytego materiału

- Zwiększenie przeciwciśnienia

- Odpowiednie wyczyszczenie powierzchni formy oraz sprawdzenie jej pod kątem odpowiedniego dopasowania

- Zwiększenie ciśnienia docisku

- Odpowiednie suszenie surowca przed procesem wtryskiwania, w celu zmniejszenia jego wilgotności.

- Redukcja prędkości wtryskiwania

Nie czekaj!

Dostosuj technologię do swoich potrzeb, aby obniżyć koszty produkcji z tworzyw sztucznych.

Widoczne linie łączenia

Widoczna linia łączenia to miejsce na powierzchni wypraski, gdzie różne strumienie tworzywa spotykają się podczas wtrysku. W tych miejscach tworzywo łączy się, tworząc widoczne na powierzchni wypraski linie, które mogą być estetycznie nieakceptowalne. W wyniku tego zjawiska produkt w pobliżu linii łączenia strug może wyglądać na nierówny i niedokładnie wykonany.

Poniżej przedstawiono działania zapobiegawcze, które należałoby podjąć, aby wyeliminować problem w obszarach łączenia strug:

- Ustawienie odpowiednich parametrów wtryskiwania, takich jak ciśnienie, prędkość i temperatura, aby minimalizować widoczność linii łączenia.

- Wybór odpowiedniego surowca, który ma odpowiednią zdolność łączenia się podczas wtrysku.

- Staranne zaprojektowanie formy wtryskowej w taki sposób, aby minimalizować występowanie linii łączenia na widocznych powierzchniach wypraski.

- Zwiększenie ciśnienia oraz czasu wtryskiwania

- Zwiększenie temperatury formy

- Zwiększenie temperatury i ilości użytego materiału

- Dokładne oczyszczenie oraz zwiększenie otworów odpowietrzających

- Redukcja prędkości wtryskiwania

- Przeniesienie otworu wtryskowego

- Zwiększenie prędkości wtryskiwania

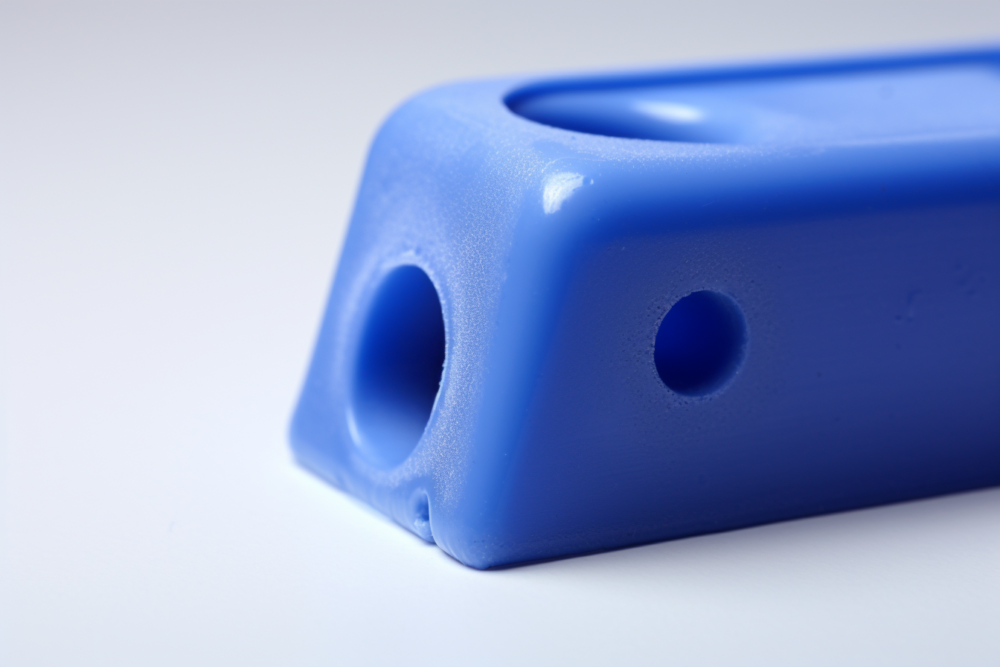

Niedolewy

Niedolewy to obszary na powierzchni wypraski, które nie zostały wypełnione w pełni materiałem podczas wtryskiwania. Te niewypełnione obszary mogą wynikać z niewystarczającej ilości materiału lub niewłaściwych ustawień formy wtryskowej. Niedolewy mogą znacząco wpłynąć na jakość i funkcjonalność produktu, a także powodować problemy w trakcie jego użytkowania. Wypraski z taką wadą nie przechodzą kontroli jakości, jest to nieakceptowalna wada wypraski.

Poniżej przedstawiono działania zapobiegawcze, które należałoby podjąć, aby wyeliminować problem:

- Zapewnienie odpowiedniej ilości materiału podczas wtrysku poprzez dostosowanie parametrów wtryskiwania, takich jak ciśnienie, prędkość i czas wtrysku.

- Regularne przeglądanie narzędzi formy wtryskowej w celu wykrycia uszkodzeń, które mogą powodować niedolewy.

- Wykorzystywanie zaawansowanych technik symulacji numerycznych wtrysku, aby zidentyfikować potencjalne obszary niedolewów i zaprojektować formę wtryskową w sposób umożliwiający ich uniknięcie.

- Zwiększenie ilości użytego materiału

- Zwiększenie ciśnienia i prędkości wtryskiwania

- Zwiększenie rozmiarów otworów odpowietrzających

- Zwiększenie temperatury materiału

- Zwiększenie przeciwciśnienia

- Zwiększenie temperatury formy

- Zwiększenie rozmiaru otworu wtryskowego

- Zwiększenie rozmiaru kanałów doprowadzających oraz wlewka

- Dokładne oczyszczenie otworów odpowietrzających

- Zwiększenie ciśnienia docisku

Srebrzyste smugi

Srebrzyste smugi to widoczne ślady na powierzchni wypraski, które mogą być spowodowane wymyciem lub separacją dodatków wzmacniających wewnątrz surowca. Gdy dodatki wzmacniające nie zostaną odpowiednio rozproszone wewnątrz surowca, mogą tworzyć smugi na powierzchni wypraski, które są widoczne gołym okiem.

Poniżej przedstawiono działania zapobiegawcze, które należałoby podjąć, aby wyeliminować problem:

- Odpowiednie dostosowanie procesu mieszania i przygotowania surowca przed wtryskiem, aby zapewnić równomierne rozproszenie dodatków wzmacniających.

- Monitorowanie wilgotności surowca i dbałość o odpowiednie warunki przechowywania surowca, aby uniknąć powstawania srebrzystych smug.

- Wybór surowca o odpowiedniej jakości i właściwej zawartości dodatków wzmacniających, które minimalizuje ryzyko powstawania smug na powierzchni wypraski.

- Odpowiednie suszenie surowca przed procesem wtryskiwania, w celu zmniejszenia jego wilgotności.

- Zwiększenie prędkości wtryskiwania

- Redukcja temperatury w cylindrze

- Odpowiednia kontrola materiału pod kątem występowania zanieczyszczeń

- Redukcja prędkości ślimaka

- Zwiększenie rozmiarów otworu wtryskowego

- Redukcja przeciwciśnienia

- Redukcja prędkości wtryskiwania

Zapadnięcia

Zapadnięcia to obszary na powierzchni wypraski, które mają niższą wysokość lub są wciśnięte, co może prowadzić do nieprawidłowej geometrii elementu. Przyczyną zapadnięć może być niskie ciśnienie wtrysku, niska temperatura formy wtryskowej lub nieodpowiednio zaprojektowana forma, która nie umożliwia pełnego wypełnienia tworzywem wszystkich obszarów.

Poniżej przedstawiono działania zapobiegawcze, które należałoby podjąć, aby wyeliminować problem:

- Ustalenie odpowiednich parametrów wtryskiwania, takich jak ciśnienie, prędkość i czas, aby zapewnić pełne wypełnienie formy wtryskowej tworzywem.

- Odpowiednie dostosowanie temperatury formy wtryskowej, aby zapewnić płynne wypełnienie każdej części formy.

- Staranne zaprojektowanie formy wtryskowej w taki sposób, aby minimalizować ryzyko powstawania zapadnięć i zapewnić równomierne wypełnienie wszystkich obszarów wypraski.

- Zwiększenie ciśnienia wtrysku

- Wydłużenie czasu wtryskiwania

- Redukcja prędkości wtryskiwania

- Zwiększenie rozmiaru otworu wtryskowego oraz kanałów doprowadzających

- Umieszczenie otworu wtryskowego bliżej przekroju poprzecznego

- Zwiększenie ilości materiału

- Redukcja temperatury formy

- Wydłużenie czasu chłodzenia

Pustki

Pustki to obszary wewnątrz wypraski, które nie zostały wypełnione odpowiednio materiałem podczas wtryskiwania. Powstają w wyniku niewystarczającej ilości tworzywa, które nie zdążyło wypełnić całej formy wtryskowej. Może to być spowodowane zbyt niskim ciśnieniem wtrysku, niewłaściwymi ustawieniami formy wtryskowej lub uszkodzeniami w narzędziu. Aby zapobiec pustkom, konieczne jest zapewnienie odpowiedniej ilości materiału podczas wtrysku. Oznacza to dostosowanie parametrów wtrysku, takich jak ciśnienie, czas wtrysku i prędkość, aby umożliwić pełne wypełnienie formy wtryskowej. Dodatkowo, regularne przeglądy i utrzymanie narzędzi formy wtryskowej w dobrej kondycji są kluczowe, aby uniknąć uszkodzeń, które mogą wpływać na jakość wtrysków.

Poniżej przedstawiono działania zapobiegawcze, które należałoby podjąć, aby wyeliminować problem występowania pęcherzy:

- Zwiększenie ciśnienia i czasu wtryskiwania

- Redukcja prędkości wtryskiwania

- Zwiększenie rozmiaru otworu wtryskowego, kanałów doprowadzających oraz wlewka

- Umieszczenie otworu wtryskowego bliżej przekroju poprzecznego

- Zwiększenie ilości materiału i jego dokładne wysuszenie celem eliminacji wilgoci

- Odpowiednie wyczyszczenie otworów odpowietrzających

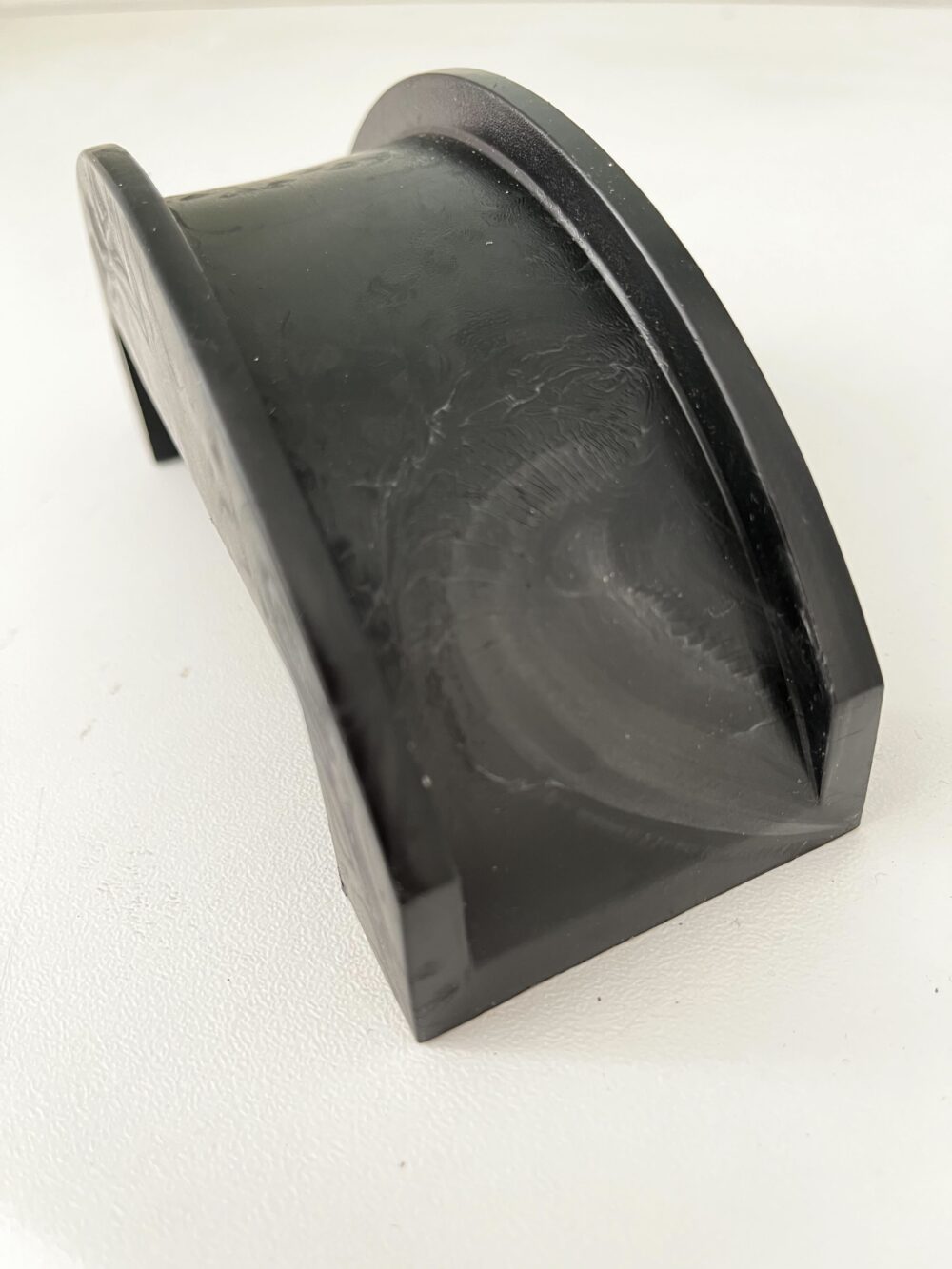

Wypaczenia, deformacje

Wypaczenia, deformacje czy nadmierne odkształcenia kształtki to zniekształcenia, które mogą pojawić się na powierzchni elementów wtryskowych. Mogą mieć różne przyczyny, w tym niewłaściwie zaprojektowaną formę wtryskową, nieodpowiednie parametry wtrysku lub uszkodzenia narzędzi. Wypaczenia mogą być szczególnie widoczne na elementach złożonych lub o złożonej geometrii.

Poniżej przedstawiono działania zapobiegawcze, które należałoby podjąć, aby wyeliminować problem:

- Staranne zaprojektowanie formy wtryskowej, które minimalizuje ryzyko powstawania wypaczeń i deformacji.

- Monitorowanie i dostosowanie parametrów wtryskiwania, takich jak ciśnienie, czas wtrysku i prędkość, aby uniknąć nierównomiernego wypełniania formy.

- Regularne przeglądy i utrzymanie narzędzi formy wtryskowej, aby uniknąć uszkodzeń, które mogą prowadzić do zniekształceń na wypraskach.

- Sprawdzenie równomiernego rozkładu temperatury formy

- Zwiększenie ciśnienia wtryskiwania

- Zwiększenie lub redukcja temperatury formy

- Redukcja naprężeń w wyprasce

- Przeniesienie otworu wtryskowego

- Redukcja temperatury w cylindrze

- Redukcja ciśnienia docisku

- Wydłużenie czasu chłodzenia

Podsumowanie

Wady wyprasek są problemem, który może się pojawić podczas przetwórstwa tworzyw sztucznych. Wpływają one na ich wytrzymałość oraz funkcjonalność, dlatego tak ważnym jest, aby zwracać na nie szczególną uwagę i nie dopuścić do ich wystąpienia. W celu ich uniknięcia, kluczowe jest kontrolowanie i dostosowywanie parametrów procesu wtryskiwania, dbałość o jakość form wtryskowych oraz właściwe przygotowanie i suszenie surowca przed wtryskiem. Regularne przeglądy i utrzymanie narzędzi są niezbędne, aby wykryć ewentualne uszkodzenia, które mogą wpływać na jakość wyprasek. Dzięki odpowiednim działaniom zapobiegawczym można uzyskać wysokiej jakości wypraski, które spełniają oczekiwania pod względem estetyki, wytrzymałości i funkcjonalności.

Rozważasz produkcję z Tworzyw Sztucznych? Skonsultuj projekt z nami