In der Zusammenarbeit mit unseren Kunden haben wir festgestellt, dass die Produktionskosten der wichtigste bzw. einer der wichtigsten Faktoren bei der Inbetriebnahme von Kunststoffprodukten sind.

Aus diesem Grund haben wir uns entschlossen, einen Artikel über die allgemeinen Grundsätze zu schreiben, die wir befolgen, um die Kosten für die Herstellung von Kunststoffteilen zu senken.

Es ist natürlich wichtig, daran zu denken, dass jedes Projekt anders ist. Deshalb bieten wir bei Plastipol Beratungen mit einem Technologen an, der dabei helfen wird, die Technologie zur Herstellung der Elemente so anzupassen, dass der erzielte Preis so niedrig wie möglich ist und gleichzeitig die entsprechenden funktionalen und ästhetischen Eigenschaften beibehalten werden.

Was ist der Grund für den Preis?

Um über Kostensenkungen sprechen zu können, muss man zunächst wissen, welche Faktoren den Preis von Kunststoffteilen beeinflussen.

Kosten für Material

Die Materialkosten sind in der Regel der Hauptfaktor, der den Preis beeinflusst. Dazu gehören sowohl das Gewicht des Endprodukts selbst als auch einige Materialverluste aufgrund des Produktionsprozesses. Die verschiedenen Kunststoffe unterscheiden sich sowohl im Preis als auch in ihren Eigenschaften erheblich, so dass die Auswahl des richtigen Materials in der Regel die größte Herausforderung darstellt.

Kosten der Durchführung

Die Kosten für plastische Details sind unterteilt in:

(a) technologisch

Dabei handelt es sich um bestimmte Parameter wie die Zykluszeit, die vollständige oder teilweise Auslastung des Arbeitsbereichs oder andere Prozessparameter

(b) nicht-technologisch

Dazu gehören. Energiekosten, Abschreibung der Maschinen, Kosten für menschliche Arbeitskraft, Montagekosten, usw.

Wie man Kosten spart – Informationen zu allen Technologien.

Jede Produktionstechnologie hat völlig unterschiedliche Merkmale, so dass sowohl das Ausgangsmaterial als auch die Prozessparameter völlig unterschiedlich sind. Bei jeder Technologie haben andere Faktoren den größten Einfluss auf den Endpreis. Dennoch lassen sich für alle Technologien einige allgemeine Grundsätze erkennen, die sich auf die Senkung der Produktionskosten auswirken.

Warten Sie nicht!

Passen Sie die Technologie an Ihre Bedürfnisse an, um die Kosten der Kunststoffproduktion zu senken.

Senkung der Materialkosten

Der Preis des Materials ist ein sehr wichtiger Faktor im Vergleich zu den Kosten des Endprodukts. Aus diesem Grund muss das Thema der verwendeten Materialmenge bei jeder Umsetzung berücksichtigt werden. Kostenreduzierungen können auf folgende Weise erreicht werden

Gewichtsreduzierung

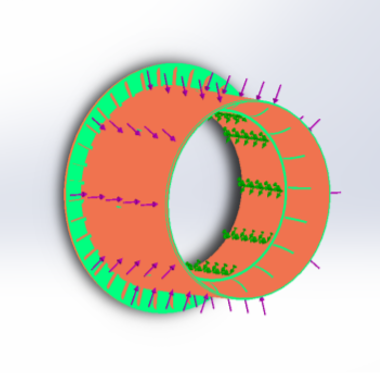

Der erste Aspekt, der einem in den Sinn kommt, ist, dass das fertige Produkt weniger Gewicht haben soll, damit weniger Kunststoff verwendet wird. Es ist jedoch wichtig zu bedenken, dass dies die Festigkeit beeinträchtigen kann. Daher lautet die wichtigste Regel: So viel wie möglich, aber nicht mehr. Um dies zu erreichen, führen wir bei Plastipol Festigkeitsberechnungen (einschließlich FEM) durch, die es uns ermöglichen, das Design so zu optimieren, dass seine Masse so gering wie möglich ist.

Das Gewicht kann durch Änderung der inneren oder äußeren Geometrie reduziert werden, zum Beispiel durch Hinzufügen von Rippen, Kammern, lokalen Versteifungen oder Hinzufügen zusätzlicher Geometrie an der Außenseite, z. B. zur Verstärkung von Details.

Eine sehr verbreitete Methode ist die Herstellung eines dünneren Stücks, das jedoch lokal verstärkt wird, z. B. durch einen Flansch.

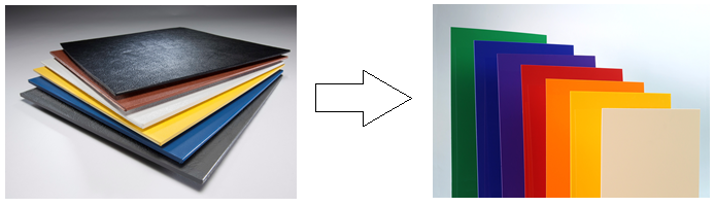

Verwendung von geeignetem Material

Bei allen Technologien gibt es eine große Auswahl an Kunststoffen, die verwendet werden können. Diese Materialien haben unterschiedliche Eigenschaften, aber auch unterschiedliche Preise. Bei der Senkung der Produktionskosten kommt es darauf an, ein möglichst günstiges Material zu verwenden, das ausreichende funktionelle und ästhetische Eigenschaften aufweist. Darüber hinaus gibt es eine Reihe von Möglichkeiten, die es wert sind, erforscht zu werden, da sie die Produktionskosten senken können:

– die Verwendung von Zusatzstoffen in den Materialien, die die Eigenschaften der fertigen Produkte verbessern können (z. B. Erhöhung der UV-Beständigkeit)

– Verwendung von recyceltem Kunststoff(Regranulat)

– Gewichtsreduzierung durch den Einsatz von Material mit besseren Eigenschaften

Abfall

Bei der Produktion fällt immer eine gewisse Menge an Material an, was auf technologische Aspekte wie die richtige Verteilung des Materials zurückzuführen ist. Auch das verwendete Ausgangsmaterial, z. B. die Größe der Platte, hat einen großen Einfluss. Die Verringerung des Abfalls hat einen großen Einfluss auf die Senkung der Produktionskosten.

Verwendung von Standardlösungen zur Vermeidung von Nacharbeiten

Bei großen Produktionsserien ist es üblich, die Nachbearbeitung zu eliminieren oder zu reduzieren. Dies wird z. B. dadurch erreicht, dass die Gewinde auf der Form hergestellt werden, so dass sie nicht in einem separaten Prozess ausgeführt werden müssen.

Es sollte berücksichtigt werden, dass der Preis der Form in der Regel höher ist, so dass sie nicht immer kosteneffizient ist.

Warten Sie nicht!

Passen Sie die Technologie an Ihre Bedürfnisse an, um die Kosten der Kunststoffproduktion zu senken.

Wie man Kosten spart – Spritzgießen.

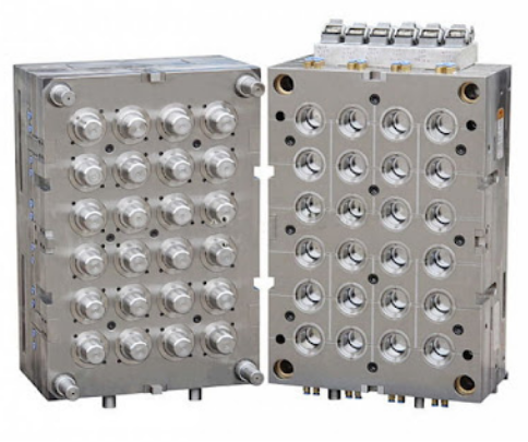

In der Spritzgießtechnik sind große Produktionsserien üblich. Die Qualität der fertigen Produkte muss auf die Anwendung abgestimmt sein. Das Wichtigste ist, dass das fertige Produkt den Anforderungen an Ästhetik und Festigkeit entspricht. Allerdings sollte man es nicht in die andere Richtung übertreiben, d. h. zu gute“ Produkte herstellen, da sie dann teurer sind.

Wir können eine Senkung der Produktionskosten erreichen durch:

– Reduzierung der Zykluszeit. Die Werkzeugkonstruktion und die Wahl des Heiß-/Kaltkanals sind entscheidend. Wenn enge Toleranzen erforderlich sind, sollte ein Heißkanal verwendet werden, wenn die Genauigkeit nicht so wichtig ist, ein Kaltkanal.

– Nestbarkeit der Form. Eine höhere Anzahl von Kavitäten bedeutet höhere Werkzeugkosten, aber niedrigere Kosten pro Teil. Der Schlüssel dazu ist die richtige Balance.

– eine gute Konstruktion der Form. Es ist wichtig, den Abfall zu minimieren, der immer anfällt, da das Material während des Einspritzvorgangs richtig in der Form verteilt werden muss.

– Erhöhung der Lebensdauer der Form. Dies wird erreicht, indem das Werkstück technologischer gestaltet wird, z.B. Dies wird durch die technologische Entwicklung der Form, einschließlich der Kantenverrundung, erreicht. Dadurch werden sowohl die Kosten der Form gesenkt, als auch mehr Teile auf ihr hergestellt werden können.

– die Vereinfachung der Details so weit wie möglich, so dass z. B. keine Schieberegler im Formular benötigt werden.

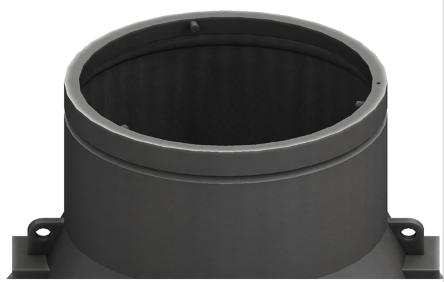

Abb. 3 Mehrkavitäten-Spritzgießwerkzeug

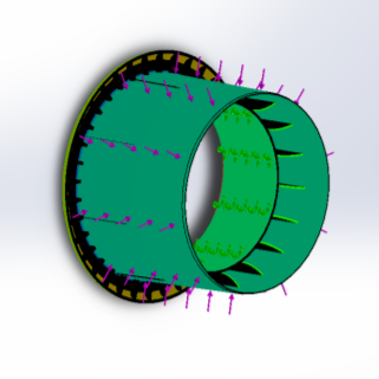

Wie man Kosten spart – Rotationsguss.

Die Rotationsgusstechnologie wird am häufigsten für die Herstellung großer Kunststoffteile verwendet. Eine Senkung der Produktionskosten kann erreicht werden durch:

– Vermeidung komplexer Formen, was die Verwendung einer Stahlform anstelle einer Aluminiumform (die viel teurer ist) ermöglicht

– Auswahl der richtigen Verschachtelung im Unternehmen

– Vermeidung schwieriger Geometrien, z. B. Innengewinde, und Verwendung einfacherer Lösungen, z. B. Vorhängeschlossloch oder Bajonettverschluss

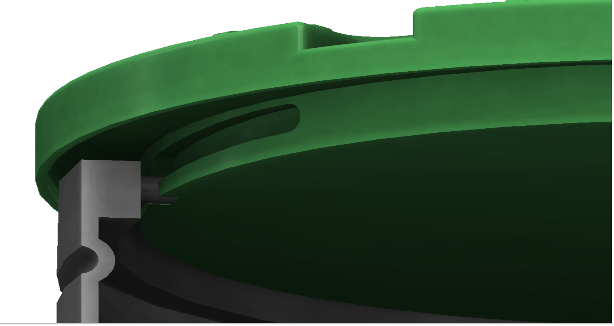

Abb. 4 Bajonettverschluss bei der Realisierung von Pumpstationen

– Konstruktion von Komponenten zur Minimierung von Abfällen

– optimale Nutzung des Arbeitsraums – die Nutzung des Ganzen ermöglicht eine erhebliche Senkung des Produktpreises

– das Drehen ganzer Baugruppen, z.B. des Deckels mit dem Deckel, ohne sie in separate Prozesse zu zerlegen

Abb. 5 Rotationsgegossener Erweiterungssatz mit Deckel

– Verwendung der meisten verfügbaren Materialien wie LDPE, HDPE

– schlanke Konstruktion. Da die Werkstücke beim Rotationsguss innen hohl sind, ist es wichtig, die richtigen Parameter zu wählen, damit die Wand eine gleichmäßige Dicke aufweist.

– Design mit Blick auf den Transport. Dadurch werden zwar nicht die Kosten für das Produkt gesenkt, aber die Transportkosten, die ebenfalls ein wichtiger Faktor sind.

Warten Sie nicht!

Passen Sie die Technologie an Ihre Bedürfnisse an, um die Kosten der Kunststoffproduktion zu senken.

Wie man Kosten spart – Thermoformung.

Das Thermoformen ist eine sehr vielseitige Technologie für die Herstellung von Bauteilen aus Platten oder Folien. Eine Senkung der Produktionskosten kann erreicht werden durch:

– Verwendung eines geeigneten Plattenformatszur Minimierung von Abfall

– Auswahl des richtigen Materials für die Form, z. B. muss es nicht immer Stahl/Aluminium sein, sondern z. B. Holz mit Verbundstoff- oder Harzbeschichtung

Abb. 6 Tiefziehform aus Holz – mit Verbundstoff überzogen

– Verschlankung der Wand vor dem Einbau der Detailbewehrung, z. B. mit einem Flansch

– die Verwendung von Materialzusätzen, z.B. UV-Verstärkern. Dann können wir trotz des etwas höheren Preises die Lebensdauer des Produkts um ein Vielfaches erhöhen.

– geeignete Gestaltung zur Begrenzung der Nachbearbeitung

– die Verwendung einer geeigneten Neigung der Wände, so dass die Werkstücke ineinander laufen, was die Transportkosten erheblich reduziert.

Wie man Kosten spart – Strangpressen.

Das Strangpressen ist das ideale Verfahren zur Herstellung von Bauteilen mit homogenem Querschnitt, wie z. B. Profilen. Eine Senkung der Produktionskosten kann erreicht werden durch:

– die Verwendung eines geeigneten Designs, wie z. B. Reduzierung der Wandstärke, Hinzufügen von Innengeometrie, Innenkammern, Rippen. Dies spielt bei dieser Technologie eine besondere Rolle

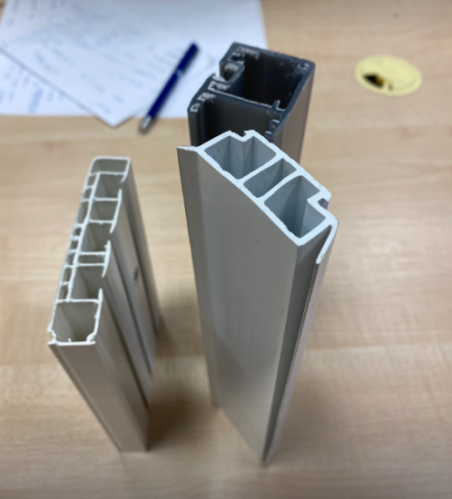

Abb. 7 Beispiel für kammerverstärkte Profile, die bei Plastipol Polen eingeführt wurden. Reduktion von 25 % bei der Detailfertigung. Profilstärke vergleichbar.

– maximale Vereinfachung der Form des Endprodukts

– eine kontinuierliche Produktion zu planen– die Unterbrechung und Wiederaufnahme der Produktion stellt einen großen Kostenfaktor dar.

– Automatisierung des Prozesses, z.B. sofortiges Schneiden des Profils auf die richtige Länge

– Verkürzung der Zykluszeiten durch Hinzufügen einer zusätzlichen Wasser- oder Luftkühlung.

Wie man Kosten spart – Kunststoffverarbeitung.

Bei jeder Kunststoffverarbeitung wird Material entnommen, um ein fertiges Produkt herzustellen. Wir können die Produktionskosten senken, indem wir:

– die Anwendung einer geeigneten Bearbeitungsmethode. Je nach Form ist ein anderes Verfahren geeignet (z. B. Fräsen, Schneiden usw.).

– Verwendung einer angemessenen Dicke des Ausgangsmaterials – je weniger Ausgangsmaterial vorhanden ist, desto weniger Abfall fällt an, daher sollte die kleinstmögliche Zubereitung verwendet werden.

Abb. 8 Optimale Nutzung einer Materialplatte zur Verringerung des Produktionsabfalls

– Vermeidung komplexer Formen, da dies den Prozess erheblich verlängert und den Werkzeugverschleiß erhöht

– Der Einsatz der maschinellen Bearbeitung senkt häufig die Kosten, da für die Produktion keine Formen verwendet werden, deren Kosten hoch sind.

– die Verwendung von angemessenen Toleranzen, da eine zu genaue Ausführung mehr Arbeitsschritte oder den Einsatz anderer Werkzeuge erfordern kann.

Wie man Kosten spart – 3D-Druck.

Wir verwenden 3D-Druckverfahren hauptsächlich für Prototypen oder Kleinserien. So können wir die Produktionskosten senken:

– die Wahl des richtigen 3D-Druckverfahrens. Die Methoden sind sehr unterschiedlich und die Verwendung der richtigen Methode kann die Produktionskosten sogar um ein Vielfaches senken.

– die Verwendung einer geeigneten Schichthöhe, die niedrig genug ist, damit das Produkt die richtigen Eigenschaften hat, aber hoch genug, um die Produktionszeit zu verkürzen

– die Planung der richtigen Befüllung des Produkts. Die Teile sind selten innen voll, so dass die Produktionszeit kürzer ist und weniger Material verbraucht wird

– Planung der Produktion mit dem Ziel, so wenig Hilfsstoffe wie möglich zu erhalten, die Abfall sind.

Zusammenfassung – Senkung der Kosten für die Herstellung von Kunststoffteilen

Die Senkung der Produktionskosten von Kunststoffteilen ist ein sehr umfangreiches Thema und wird meist durch die Kombination mehrerer Maßnahmen sowohl im Bereich der Werkstoffe als auch der Technologie erreicht. Eine umfassende Analyse erfordert ein hohes Maß an Wissen und Erfahrung. Für jede Technologie müssen unterschiedliche Faktoren berücksichtigt werden.

Bei Plastipol führen unsere Spezialisten immer eine vollständige Analyse durch und prüfen genau, was getan werden kann, um die Produktionskosten zu senken und gleichzeitig die entsprechenden funktionellen und ästhetischen Eigenschaften zu erhalten.