En travaillant avec nos clients, nous avons remarqué que le coût de production est le facteur le plus important, ou l’un des plus importants, lors de la mise en service de produits en plastique.

C’est pourquoi nous avons décidé de rédiger un article sur les principes généraux que nous suivons pour réduire le coût de production des pièces en plastique.

Bien entendu, il ne faut pas oublier que chaque projet est différent. C’est pourquoi Plastipol propose des consultations avec un technologue qui aidera à ajuster la technologie de fabrication des éléments afin que le prix obtenu soit le plus bas possible, tout en conservant les propriétés fonctionnelles et esthétiques appropriées.

Quelle est la raison de ce prix ?

Pour parler de réduction des coûts, il faut d’abord savoir quels sont les facteurs qui influencent le prix des pièces en plastique.

Coût du matériel

Le coût du matériau est généralement le principal facteur influençant le prix. Il comprend à la fois le poids du produit fini lui-même et certaines pertes de matière dues au processus de production. Il existe des différences significatives de prix et de propriétés entre les différents plastiques, de sorte que le choix du bon matériau est généralement le défi le plus important.

Coût de la mise en œuvre

Les coûts de l’esthétique plastique sont divisés en :

(a) technologiques

Il s’agit de certains paramètres tels que le temps de cycle, l’utilisation totale ou partielle de la zone de travail ou d’autres paramètres du processus.

(b) non technologique

Il s’agit notamment des coûts suivants. les coûts énergétiques, l’amortissement des machines, les coûts du travail humain, les coûts d’assemblage, etc.

Comment réduire les coûts – informations sur toutes les technologies.

Chaque technologie de production a des caractéristiques complètement différentes, de sorte que les matières premières et les paramètres du processus sont complètement différents. Pour chacune d’entre elles, ce sont des facteurs différents qui ont le plus d’impact sur le prix final. Néanmoins, il est possible d’identifier quelques principes généraux pour toutes les technologies qui ont un impact sur la réduction des coûts de production.

N'attendez pas !

Adapter la technologie à vos besoins pour réduire le coût de la production de plastique.

Réduire les coûts des matériaux

Le prix du matériau est un facteur très important par rapport au coût du produit fini. C’est pourquoi la question de la quantité de matériaux utilisés doit être prise en compte dans chaque mise en œuvre. Les réductions de coûts peuvent être réalisées de la manière suivante

Réduction du poids

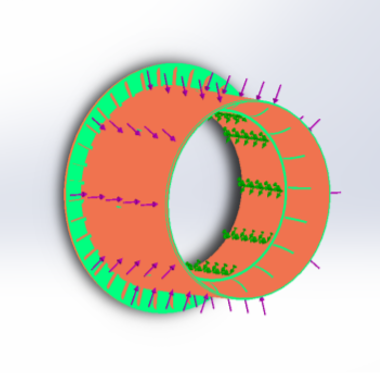

Le premier aspect qui vient à l’esprit est que le produit fini doit être moins lourd, de sorte qu’il y ait moins de plastique utilisé. Cependant, il est important de se rappeler que cela peut affecter la résistance. La règle la plus importante est donc d’affiner les détails autant que possible, mais pas plus. Pour ce faire, Plastipol effectue des calculs de résistance (y compris FEM) qui nous permettent d’optimiser la conception de manière à ce que sa masse soit la plus faible possible.

Le poids peut être réduit en modifiant la géométrie interne ou externe, par exemple en en ajoutant des nervures, des chambres, un raidissement localisé ou en ajoutant une géométrie supplémentaire à l’extérieur, par exemple lorsque nous devons renforcer les détails.

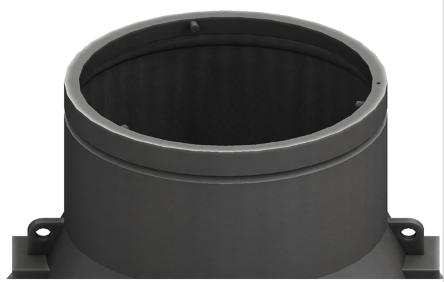

Une méthode très courante consiste à produire une pièce plus mince, mais à la renforcer localement, par exemple à l’aide d’une bride.

Utilisation d’un matériel adapté

Dans toutes les technologies, il existe un large choix de matières plastiques qui peuvent être utilisées. Ces matériaux ont des propriétés et des prix différents. Pour réduire les coûts de production, il est essentiel d’utiliser le matériau le moins cher possible tout en conservant des propriétés fonctionnelles et esthétiques suffisantes. En outre, il existe un certain nombre de moyens qui valent la peine d’être explorés car ils permettent de réduire les coûts de production :

– l’utilisation d’additifs dans les matériaux qui peuvent améliorer les propriétés des produits finis (par exemple, augmenter la résistance aux UV)

– utilisation de plastique recyclé(regranulé)

– réduction du poids grâce à l’utilisation de matériaux aux propriétés améliorées

Déchets

Au cours de la production, il y aura toujours une certaine quantité de matériau qui sera perdue et cela est dû à des aspects technologiques, tels que la distribution correcte du matériau. Le matériau d’entrée utilisé, par exemple la taille de la feuille, a également une grande influence. La réduction des déchets a un impact majeur sur la réduction des coûts de production.

Utilisation de solutions prêtes à l’emploi pour éviter les finitions

Pour les grandes séries, il est courant d’éliminer ou de réduire les finitions. Cela se fait, par exemple, en réalisant des filets sur le moule, de sorte qu’ils ne doivent pas être réalisés dans un processus séparé.

Il convient de tenir compte du fait que le prix du moule est généralement plus élevé, ce qui n’est pas toujours rentable.

N'attendez pas !

Adapter la technologie à vos besoins pour réduire le coût de la production de plastique.

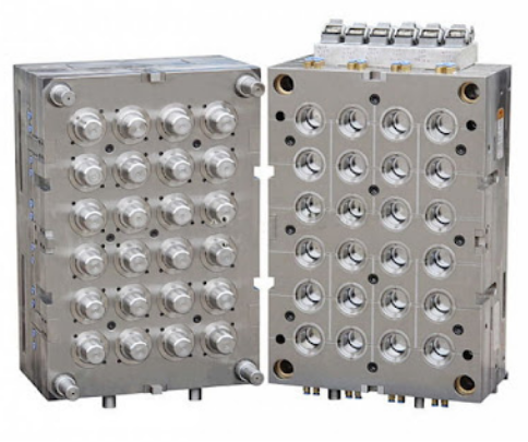

Comment réduire les coûts – moulage par injection.

Dans la technologie du moulage par injection, les grandes séries sont les plus courantes. La qualité des produits finis doit être adaptée à l’application. Le plus important est que le produit fini réponde aux exigences esthétiques et de résistance. Toutefois, il ne faut pas exagérer dans l’autre sens, c’est-à-dire faire des produits « trop bons », car leur prix sera plus élevé.

Nous pouvons réduire les coûts de production de la manière suivante :

– la réduction du temps de cycle. La conception du moule et le choix des canaux chauds/froids sont essentiels. Lorsque des tolérances serrées sont requises, il convient d’utiliser un canal chaud, tandis que lorsque la précision n’est pas aussi importante, il convient d’utiliser un canal froid.

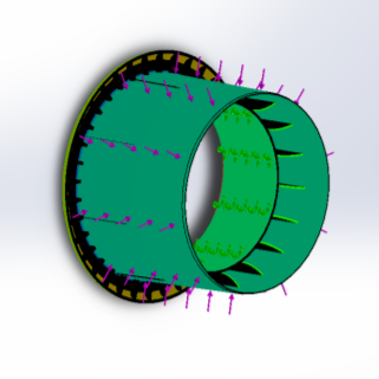

– l’emboîtement du moule. Un plus grand nombre de cavités signifie un coût de moule plus élevé, mais un coût par pièce plus faible. L’essentiel est de trouver le bon équilibre.

– une bonne conception du moule. Il est important de minimiser les déchets, qui se produisent toujours parce que le matériau doit être correctement réparti dans le moule pendant le processus d’injection.

– augmenter la durée de vie du moule. Cet objectif est atteint en rendant la pièce à usiner plus technologique, par exemple en la rendant plus résistante à l’usure. Ce résultat est obtenu grâce au développement technologique du moule, y compris l’arrondi des bords. Cela permet de réduire le coût du moule et de produire davantage de pièces.

– simplifier autant que possible les détails, de sorte que, par exemple, il n’est pas nécessaire d’utiliser des curseurs dans le formulaire.

Fig. 3 Moule d’injection à cavités multiples

Comment réduire les coûts – coulée rotative.

La technologie du rotomoulage est le plus souvent utilisée pour fabriquer des pièces en plastique de grande taille. Une réduction des coûts de production peut être obtenue par :

– éviter les formes complexes, ce qui permet d’utiliser un moule en acier plutôt qu’en aluminium (beaucoup plus cher)

– choisir l’entreprise qui convient le mieux nesting

– éviter les géométries difficiles, par exemple les filetages intérieurs, et utiliser des solutions plus simples, par exemple les trous de cadenas ou les raccords à baïonnette trous de cadenas ou raccords à baïonnette

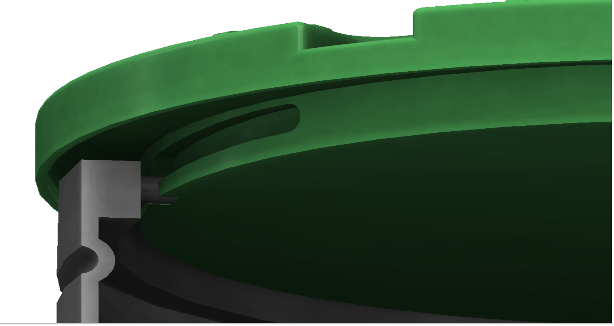

Fig. 4 Raccord à baïonnette utilisé dans la mise en œuvre des produits de la station de pompage

– la conception des composants pour minimiser les déchets

– utilisation optimale de l’espace de travail – l’utilisation de l’ensemble permet une réduction significative du prix du produit

– faire tourner des ensembles entiers, par exemple le couvercle, sans les séparer en processus distincts

Fig. 5 Kit d’extension rotomoulée avec couvercle

– l’utilisation de la plupart des matériaux disponibles tels que le LDPE, le HDPE

– une construction légère. Dans la coulée rotative, les pièces sont creuses à l’intérieur, il est important de choisir les bons paramètres pour que la paroi soit d’une épaisseur uniforme.

– concevoir en tenant compte du transport. Cela ne réduira pas le coût du produit, mais le coût du transport, qui est également un facteur important.

N'attendez pas !

Adapter la technologie à vos besoins pour réduire le coût de la production de plastique.

Comment réduire les coûts – thermoformage.

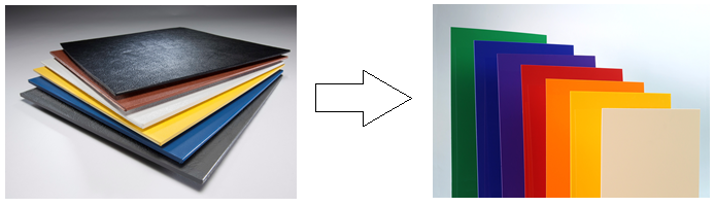

Le thermoformage est une technologie très polyvalente pour la production de composants à partir de plaques ou de films. Il est possible de réduire les coûts de production par les moyens suivants

– l’utilisation d’un format de panneau appropriépour minimiser les déchets

– le choix du bon matériau pour le moule, qui ne doit pas toujours être en acier ou en aluminium, mais en bois recouvert de composite ou de résine, par exemple.

Fig. 6 Moule de thermoformage en bois – recouvert de composite

– l’amincissement du mur avant l’ajout d’une armature de détail, par exemple à l’aide d’une bride

– l’utilisation d’additifs pour les matériaux, par exemple des renforçateurs d’UV. Ainsi, malgré un prix légèrement plus élevé, nous pouvons multiplier la durée de vie du produit.

– une conception appropriée pour limiter le post-traitement

– l’utilisation d’une inclinaison appropriée des parois pour que les pièces s’entrecroisent, ce qui réduira considérablement les coûts de transport.

Comment réduire les coûts – extrusion.

L’extrusion est la méthode idéale pour produire des composants de section homogène, tels que les profilés. Il est possible de réduire les coûts de production en

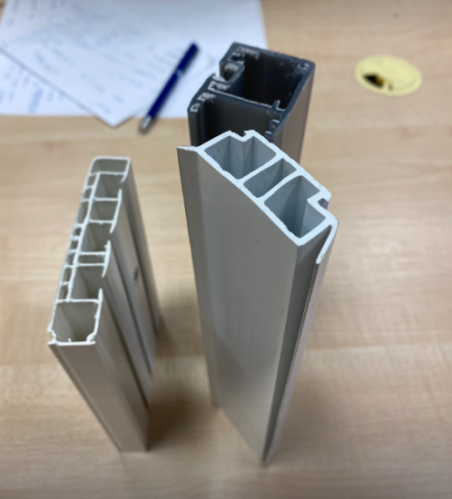

– l’utilisation d’une conception appropriée, telle que la réduction de l’épaisseur de la paroi, l’ajout d’une géométrie interne, de chambres internes, de nervures. Cela joue un rôle particulier dans cette technologie

Fig. 7 Exemple de profilés renforcés par une chambre introduits chez Plastipol Pologne. Réduction de 25 % sur la production de détails. Résistance du profilé comparable.

– simplification maximale de la forme du produit fini

– planifier une production continue– l’interruption et la reprise représentent un coût important.

– l’automatisation du processus, par exemple la découpe immédiate du profilé à la bonne longueur

– réduire les temps de cycle en ajoutant un processus supplémentaire de refroidissement à l’eau ou à l’air.

Comment réduire les coûts – transformation des matières plastiques.

Toute transformation de matières plastiques implique l’enlèvement de matériaux en vue de la fabrication d’un produit fini. Nous pouvons réduire les coûts de production en :

– l’utilisation d’une méthode de traitement appropriée. En fonction de la forme, une méthode différente sera appropriée (par exemple, le fraisage, le découpage, etc.).

– utilisation d’une épaisseur appropriée de matériau d’apport – moins il y a de matériau d’apport, moins il y a de déchets ; il convient donc d’utiliser la préparation la plus petite possible.

Fig. 8 Utilisation optimale d’une plaque de matériau pour réduire les déchets de production

– éviter les formes complexes, car elles allongent considérablement le processus et augmentent l’usure des outils

– l’utilisation de l’usinage réduit souvent le coût par défaut, car les moules ne sont pas utilisés pour la production, dont le coût est élevé.

– l’utilisation de tolérances appropriées, car une exécution trop précise peut nécessiter davantage d’étapes ou l’utilisation d’autres outils.

Comment réduire les coûts – Impression 3D.

Nous utilisons principalement les méthodes d’impression 3D pour les prototypes ou les petites séries. Nous pouvons réduire les coûts de production en :

– choisir la bonne méthode d’impression 3D. Les méthodes varient considérablement et l’utilisation de la bonne méthode peut même réduire les coûts de production de plusieurs fois.

– l’utilisation d’une hauteur de couche appropriée, suffisamment basse pour que le produit ait les bonnes propriétés, mais suffisamment haute pour réduire le temps de production

– planifier le remplissage approprié du produit. Les pièces sont rarement pleines à l’intérieur, ce qui permet de réduire le temps de production et d’utiliser moins de matériaux.

– planifier la production de manière à obtenir le moins possible de matériel de soutien, ce qui constitue un gaspillage.

Résumé – Réduire le coût de fabrication des pièces en plastique

La réduction du coût de production des pièces en plastique est un sujet très vaste et est le plus souvent obtenue en combinant plusieurs mesures dans les domaines des matériaux et de la technologie. Une analyse complète nécessite beaucoup de connaissances et d’expérience. Pour chaque technologie, différents facteurs doivent être pris en compte.

Chez Plastipol, nos spécialistes effectuent toujours une analyse complète et vérifient correctement ce qui peut être fait pour réduire le coût de production, tout en conservant les propriétés fonctionnelles et esthétiques appropriées.