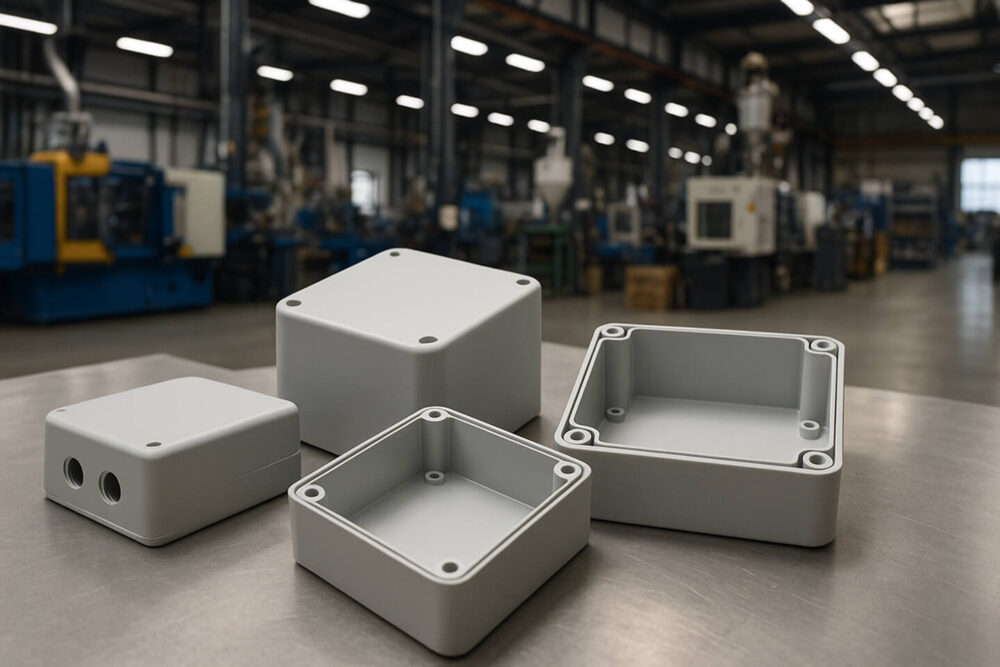

Obudowy plastikowe do elektroniki to osłony wykonane z różnych materiałów polimerowych, które chronią komponenty elektroniczne przed uszkodzeniami mechanicznymi, wilgocią, kurzem oraz promieniowaniem elektromagnetycznym, jednocześnie zapewniając izolację elektryczną i nadając urządzeniom estetyczny wygląd.

Podczas projektowania obudowy elektronicznej należy zwrócić uwagę nie tylko na jej funkcjonalność, ale również na wytrzymałość materiałów. Warto również zauważyć różnicę między obudowami uniwersalnymi a tymi wykonanymi na zamówienie. Obudowy uniwersalne są dostępne w różnych rozmiarach i kształtach, które jednak są standaryzowane. Często są wykonane z trwałych materiałów jak ABS czy Polistyren, niektóre nawet z mocowaniem do ściany. Jednak w przypadku projektów specjalistycznych, dedykowane obudowy elektroniczne pozwalają na pełną kontrolę nad każdym aspektem designu, funkcjonalności i estetyki.

W tym przewodniku przedstawiamy kompleksowy proces projektowania i zamawiania obudów plastikowych do elektroniki w dużych seriach. Dowiesz się, jak wykorzystać metody produkcji takie jak termoformowanie, wytłaczanie form plastikowych oraz wtryskiwanie, aby stworzyć idealną obudowę dla Twoich produktów.

Proces projektowania obudowy plastikowej

Projektowanie obudowy plastikowej do elektroniki wymaga starannego planowania i uwzględnienia wielu czynników technicznych. Przede wszystkim musimy określić funkcjonalność, zastosowanie urządzenia i wymagania ochronne, które będą kluczowe dla długotrwałego działania urządzenia.

Dopasowanie do komponentów elektronicznych

Dobrze zaprojektowana obudowa plastikowa musi pomieścić cały system elektroniczny, ilość przełączników i ułatwić prace związane z montażem oraz serwisem. Należy pamiętać, że to układ elektroniczny powinien być dopasowany do obudowy i warunków montażu w równym stopniu co obudowa. Podczas projektowania należy uwzględnić nie tylko umiejscowienie płytek PCB, gniazda, klawiatury i zasilacze, ale również elementy montażowe, takie jak gwintowane inserty czy mocowania „na wcisk”. Ważne jest także przemyślenie metody łączenia poszczególnych części obudowy – mogą być one łączone mechanicznie za pomocą śrub lub poprzez klejenie.

Wentylacja i odprowadzanie ciepła

Jednym z podstawowych wyzwań jest odpowiednie odprowadzanie ciepła generowanego przez komponenty elektroniczne. Obudowa powinna być odpowiednio wentylowana. Niewłaściwe zarządzanie temperaturą może prowadzić do uszkodzenia urządzenia. Skuteczne rozwiązania obejmują:

- Otwory wentylacyjne (szerokość szczelin powinna przekraczać 2 mm, ale być mniejsza niż 2,5 mm dla zachowania ochrony przed dotykiem).

- Pasywne radiatory wykonane z aluminium lub miedzi, zwiększające powierzchnię oddawania ciepła

- W przypadku układów generujących dużo ciepła – dodatkowe elementy jak wentylatory.

Zabezpieczenia mechaniczne i środowiskowe

Obudowy plastikowe muszą zapewniać ochronę elektroniki wewnątrz przed różnymi czynnikami zewnętrznymi. Wiele urządzeń elektronicznych wymaga bezpiecznej pracy w agresywnym środowisku przez lata. Wybór odpowiedniego materiału jest tu rozstrzygający – tworzywa sztuczne są lżejsze i tańsze oraz dają więcej możliwości kreacji, jednak są mniej odporne na środowisko i narażenia mechaniczne niż obudowy metalowe.

Stopień ochrony przed szkodliwymi warunkami zależy od trzech czynników: konstrukcji, prawidłowego doboru komponentów oraz odpowiedniego zabezpieczenia. Należy uwzględnić ochronę przed wilgocią – największym wrogiem elektroniki, powodującym korozję. W tym celu stosuje się specjalne uszczelnienia, a poziom zabezpieczenia określa norma EN60259 poprzez cyfrowy system oznaczeń stopnia ochrony IP przed kurzem i wodą.

Ponadto obudowa może wymagać dodatkowych zabezpieczeń, takich jak zamknięcie na klucz czy styk sabotażowy wykrywający otwarcie panelu pokrywy lub oderwanie od ściany.

Wybór materiałów i ich wpływ na projekt

Wybór odpowiedniego materiału stanowi fundament udanego projektu obudowy do elektroniki. Każde tworzywo sztuczne ma unikalne właściwości, które bezpośrednio wpływają na funkcjonalność, trwałość i koszt finalnego produktu.

Porównanie ABS, poliwęglanu i polipropylenu

Tworzywo ABS (akrylonitryl-butadien-styren) wyróżnia się wysoką twardością i odpornością na zarysowania. Jest nietoksyczny i odporny na działanie wielu chemikaliów, co czyni go bezpiecznym w zastosowaniach elektronicznych. Jednakże obudowy wykonane z ABS mają słabszą odporność na promieniowanie UV. Materiał ten posiada wytrzymałość na rozciąganie w zakresie 40-50 MPa.

Poliwęglan (PC) cechuje wyjątkowa transparentność połączona z bardzo dużą wytrzymałością mechaniczną. To tworzywo sztuczne posiada również znaczną odporność termiczną, chemiczną oraz na warunki atmosferyczne i promieniowanie UV (do zastosowań zewnętrznych PC wymaga jednak powłok ochronnych UV). Jego wytrzymałość na rozciąganie wynosi od 55 do 75 MPa, co czyni go idealnym do obudów wymagających nadzwyczajnej trwałości.

Polipropylen (PP) natomiast oferuje dużą elastyczność i wysoką odporność chemiczną. Materiał ten charakteryzuje się niską gęstością (900–910 kg/m³), dzięki czemu obudowy z PP są lżejsze niż te wykonane z innych tworzyw.

Właściwości mechaniczne i termiczne

ABS zapewnia dobrą równowagę między sztywnością a odpornością na uderzenia. Temperatura zeszklenia ABS wynosi około 105°C, po której przekroczeniu materiał zaczyna mięknąć.

Poliwęglan zachowuje wytrzymałość i kształt w temperaturach znacznie wyższych – do 145°C. Ponadto wykazuje wyjątkową odporność na uderzenia, co sprawia, że sprawdza się w zastosowaniach narażonych na wstrząsy.

Polipropylen, mimo niższej sztywności i wytrzymałości na rozciąganie (30-40 MPa), oferuje znakomitą elastyczność z wydłużeniem przy zerwaniu wynoszącym 100-600%.

Aspekty środowiskowe i recykling

Tworzywa sztuczne stanowią około 10% śmieci z gospodarstw domowych w Polsce. Ich czas rozkładu wynosi minimum 100 lat, dlatego recykling jest niezbędny dla zrównoważonego rozwoju.

Z obudów sprzętu elektronicznego można pozyskać polistyren, a z plastikowych osłon — poliwęglan. W procesie recyklingu wykorzystuje się metody materiałowe (rozdrabnianie odpadów) oraz surowcowe (przekształcanie w części składowe).

W przypadku masowej produkcji z tworzyw sztucznych obudów plastikowych do elektroniki warto rozważyć zarówno aspekty techniczne, jak i środowiskowe. Technologie takie jak wtryskiwanie sprawdzają się przy złożonych kształtach, natomiast termoformowanie może być bardziej ekonomiczne przy prostszych konstrukcjach.

Proces prototypowania i testowania

Przejście od projektu do fizycznego produktu wymaga dokładnego prototypowania i testowania. Ta faza pozwala wykryć potencjalne problemy, zanim rozpocznie się seryjna produkcja z tworzyw sztucznych, oszczędzając czas i pieniądze.

Druk 3D i szybkie prototypowanie

Szybkie prototypowanie to wykorzystanie zaawansowanych technologii, które kompresują proces wytwarzania fizycznych modeli z tygodni do zaledwie kilku dni lub godzin. Wśród najczęściej stosowanych metod szybkiego prototypowania obudów do elektroniki wyróżniamy:

- Stereolitografię (SLA) – idealną do tworzenia skomplikowanych struktur wewnętrznych lub elementów o niskich tolerancjach dokładności.

- Selektywne spiekanie laserowe (SLS) – świetne rozwiązanie do małych serii lub testowania popytu rynkowego.

- Modelowanie osadzania topionego materiału (FDM) – pozwalające na wykorzystanie materiałów zbliżonych do produkcyjnych jak ABS czy poliwęglan.

Dzięki drukowaniu 3D możemy kilkudziesięciokrotnie obniżyć koszty przed etapem wykonania form wtryskowych. Pozwala to także na wielokrotne iteracje bez generowania dużych wydatków.

Testy dopasowania i funkcjonalności

Po wytworzeniu prototypu przychodzi czas na jego testowanie. Głównym celem jest weryfikacja, czy zaprojektowana do elektronika obudowa spełnia wszystkie założenia projektowe.

Poprawność dopasowania komponentów elektronicznych, sprawdzając, czy wszystkie elementy elektroniczne pasują do zaprojektowanych miejsc. Testom poddajemy również wentylację i odprowadzanie ciepła, aby upewnić się, że układ nie przegrzewa się podczas pracy.

Równie istotne jest przeprowadzenie testów wytrzymałościowych oraz funkcjonalnych, które odtwarzają rzeczywiste warunki pracy urządzenia. Obejmują one ocenę wydajności, dokładności i niezawodności konstrukcji.

Iteracyjne poprawki i walidacja projektu

Proces projektowania obudowy do elektroniki użytkowej rzadko kończy się na pierwszym prototypie. Zazwyczaj konieczne są poprawki i udoskonalenia. Zacznij od konsultacji technologicznej, która pomoże zidentyfikować obszary wymagające zmian.

Identyfikacja wad projektu na wczesnym etapie umożliwia wprowadzenie iteracyjnych ulepszeń. Projektanci mogą modyfikować model i szybko wydrukować nową wersję prototypu. Dzięki temu oszczędzamy zasoby, które zostałyby wydane na korygowanie problemów po rozpoczęciu produkcji.

Ostateczna walidacja projektu przed przejściem do produkcji masowej powinna obejmować sprawdzenie wszystkich aspektów technicznych oraz zgodność z wymaganiami użytkownika. To ostatnia szansa na wprowadzenie zmian, zanim zainwestujemy w kosztowne formy do produkcji seryjnej.

Produkcja seryjna i porównanie z obudowami uniwersalnymi

Produkcja seryjna obudów plastikowych do elektroniki staje się opłacalna przy większych zamówieniach. W porównaniu z rozwiązaniami uniwersalnymi podejście indywidualne oferuje liczne korzyści, które warto rozważyć przed podjęciem decyzji.

Zalety produkcji na zamówienie w dużych ilościach

Przy produkcji seryjnej kluczowa jest powtarzalność — każdy detal musi być identyczny, ponieważ stanowi składnik finalnego produktu. Nowoczesne, zrobotyzowane parki maszynowe wyposażone we wtryskarki gwarantują wysoką jakość wykonania. Kompleksowa realizacja projektu w jednym miejscu, bez udziału podwykonawców, znacząco przyspiesza proces wdrożenia nowego produktu. Dodatkowo produkcja w Polsce zapewnia zgodność z normami unijnymi oraz terminowość dostaw.

Różnice między obudową uniwersalną a dedykowaną

Gotowe obudowy uniwersalne cechują się niższą ceną i krótszym czasem produkcji. Są projektowane z myślą o wielu zastosowaniach, co czyni je kompatybilnymi z różnymi urządzeniami. Jednak posiadają również wady: brak optymalizacji dla konkretnego produktu, możliwe ograniczenie funkcjonalności oraz trudności w budowaniu spójnej identyfikacji wizualnej.

Natomiast obudowy na zamówienie można w pełni dostosować do indywidualnych wymagań — od wymiarów i kształtu, przez wybór materiału i koloru, aż po specjalne właściwości ochronne.

Kiedy warto wybrać rozwiązanie indywidualne

Najważniejszym czynnikiem jest koszt wdrożeniowy. Formy wtryskowe kosztują średnio od kilkunastu do kilkuset tys. zł, co jest znacznie droższe niż formy w technologii termoformowania (kilka tys. zł dla form stalowych lub aluminiowych).

Przed podjęciem decyzji, skorzystaj z consultingu technologicznego. Doświadczeni specjaliści pomogą Ci wybrać optymalną technologię produkcji obudowy plastikowej do elektroniki, uwzględniając Twoje potrzeby, budżet oraz planowaną wielkość serii.

Wybór obudowy do elektroniki

Wybór odpowiedniej obudowy plastikowej do elektroniki stanowi ważny element sukcesu każdego projektu elektronicznego. Przede wszystkim należy dokładnie przeanalizować wymagania dotyczące funkcjonalności, ochrony komponentów oraz odprowadzania ciepła. Materiały takie jak ABS, poliwęglan czy polipropylen oferują różne właściwości mechaniczne i termiczne, które należy dopasować do konkretnych potrzeb.

Podczas gdy obudowy uniwersalne mogą wydawać się atrakcyjne ze względu na niższe koszty początkowe, dedykowane rozwiązania zapewniają znacznie lepszą ochronę, dopasowanie oraz unikalny wygląd zgodny z identyfikacją wizualną marki. Dlatego też przy seriach przekraczających kilkaset sztuk warto rozważyć produkcję indywidualną.

Proces prototypowania z wykorzystaniem technologii druku 3D pozwala na szybkie testowanie i wprowadzanie poprawek, zanim zainwestujemy w kosztowne formy produkcyjne. Następnie, w zależności od wielkości serii, możemy wybrać odpowiednią technologię – termoformowanie, wytłaczanie form plastikowych lub wtryskiwanie.

Zatem przed podjęciem ostatecznej decyzji, zachęcamy do skorzystania z consultingu technologicznego, który pomoże wybrać optymalne rozwiązanie uwzględniające wszystkie aspekty projektu – od materiału, przez technologię produkcji, aż po przewidywane koszty całego procesu.

Ostatecznie, dobrze zaprojektowana obudowa plastikowa nie tylko chroni elektronikę przed czynnikami zewnętrznymi, ale również staje się integralną częścią produktu, wpływającą na jego funkcjonalność, trwałość oraz postrzeganie przez użytkowników końcowych.

Nie czekaj!

Dostosuj technologię do swoich potrzeb, aby obniżyć koszty produkcji z tworzyw sztucznych. Chętnie pomożemy dobrać tworzywo sztuczne do rodzaju obudowy. W naszej ofercie znajdziesz różne metody produkcji trwałych obudów plastikowych.

FAQs

Jakie są główne zalety obudów plastikowych do elektroniki wykonanych na zamówienie?

Obudowy na zamówienie oferują pełną kontrolę nad designem, lepsze dopasowanie do komponentów elektronicznych, optymalne odprowadzanie ciepła oraz możliwość dostosowania zabezpieczeń mechanicznych i środowiskowych do konkretnych potrzeb projektu.

Które materiały są najczęściej stosowane do produkcji obudów plastikowych i jakie mają właściwości?

Najczęściej stosowane materiały to ABS (odporny na uderzenia), poliwęglan (wytrzymały i transparentny) oraz polipropylen (elastyczny i lekki). Każdy z nich ma unikalne właściwości mechaniczne i termiczne, które wpływają na trwałość i funkcjonalność obudowy.

Jak przebiega proces prototypowania obudowy plastikowej do elektroniki?

Proces prototypowania obejmuje wykorzystanie technologii druku 3D do szybkiego tworzenia modeli, przeprowadzanie testów dopasowania i funkcjonalności, a następnie iteracyjne wprowadzanie poprawek i ostateczną walidację projektu przed rozpoczęciem produkcji seryjnej.

Kiedy warto zdecydować się na produkcję obudów na zamówienie zamiast korzystania z rozwiązań uniwersalnych?

Produkcja na zamówienie jest opłacalna przy większych seriach (powyżej kilkuset sztuk), gdy wymagane są specyficzne funkcje lub wygląd, a także, gdy istotna jest optymalizacja ochrony i wydajności urządzenia. Warto rozważyć to rozwiązanie, gdy korzyści przewyższają wyższe koszty początkowe.