En lisant l’article, vous apprendrez :

- Qu’est-ce que la fabrication de moules sur mesure et quand cela vaut-il la peine, avec des exemples

- Qu’est-ce qu’un produit de catalogue et quand est-il avantageux de l’utiliser?

Qu’est-ce que le lancement de votre propre production et quels sont les produits du catalogue ?

Lorsque le besoin de pièces en plastique se fait sentir, deux options peuvent être choisies : l’utilisation de produits de catalogue disponibles sur le marché ou la production interne, qui implique la réalisation d’un moule sur mesure.

Les produits de catalogue sont ceux qui peuvent être obtenus sur le marché sans frais de mise en œuvre, par exemple dans des magasins comme Castorama, ou dans les catalogues de fabricants individuels.

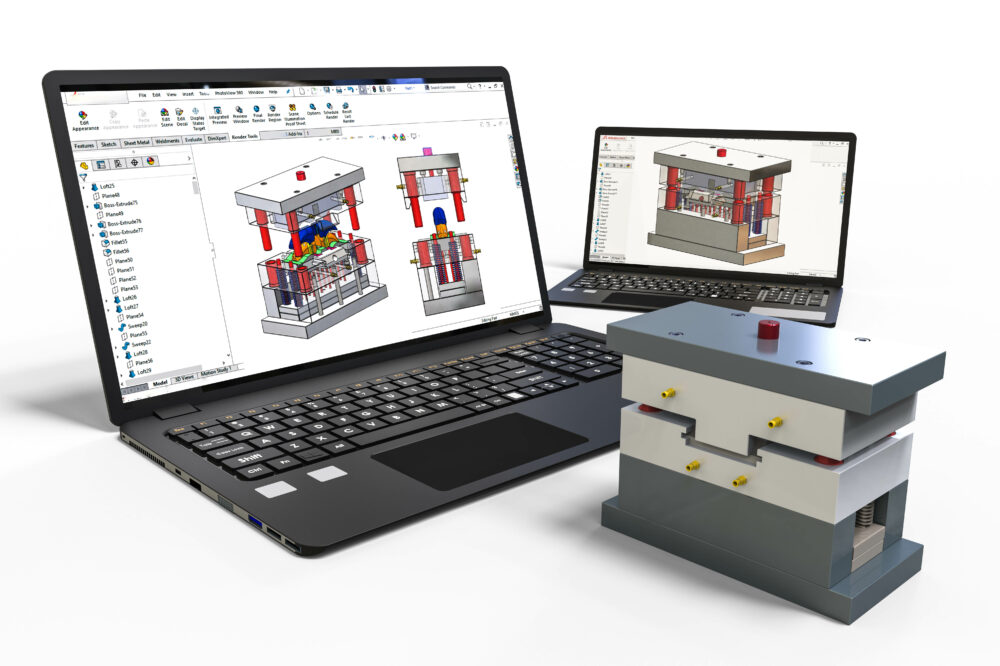

La mise en œuvre, quant à elle, consiste à fabriquer un moule, puis à réaliser un prototype et à préparer la production en série. Elle peut prendre beaucoup de temps et implique également un coût initial important. Souvent, c’est la seule option possible parce qu’il n’y a pas de produits sur le marché qui répondent à nos besoins. Dans cet article, nous vous présentons 6 situations dans lesquelles il est intéressant de réaliser son propre produit, et 3 situations dans lesquelles il est préférable d’utiliser les solutions disponibles sur le marché.

Produits du marché ou production propre ?

Il existe de nombreux produits en plastique prêts à l’emploi sur le marché. Ceux-ci sont souvent plus ou moins adaptés à une application donnée. Leur utilisation est souvent associée à un certain nombre de contraintes et à la nécessité de faire des compromis. Parmi ces contraintes, on peut citer l’absence d’impact sur :

- la forme et la taille du produit en plastique

- exécution

- emplacement des éléments de montage

- couleur

- etc.

Avant de prendre une décision, demandez-vous s’il est préférable de faire les compromis mentionnés ci-dessus ou d’investir dans le formulaire.

Quand vaut-il la peine de mettre en production ses propres produits ?

Le coût de la mise en œuvre peut être élevé, en fonction de la technologie, allant de quelques centaines de zlotys à plusieurs centaines de milliers de zlotys (en fonction de la technologie et de la taille de la production visée). Néanmoins, il existe de nombreuses situations dans lesquelles la mise en œuvre d’un moule interne est justifiée.

1. Vous devez adapter le produit plastique à l’équipement, à la machine ou à la solution que vous produisez, et non l’inverse.

Lorsqu’il existe sur le marché des solutions similaires à ce que vous recherchez, vous devez vous demander si vous êtes prêt à adapter votre conception/appareil à ces solutions ou s’il est préférable de fabriquer votre propre produit, sur mesure, qui réponde directement à vos besoins.

2. Le produit nécessaire est inhabituel.

Souvent, il n’existe pas sur le marché de solutions similaires à ce que nous recherchons. En outre, nous avons souvent besoin de mettre en œuvre quelque chose qui corresponde exactement à notre modèle/conception et nous ne sommes pas prêts à faire des compromis. En outre, nous avons souvent besoin de mettre en œuvre quelque chose qui corresponde exactement à notre propre modèle/conception et nous ne sommes pas prêts à faire des compromis.

N'attendez pas !

Adapter la technologie à vos besoins pour réduire le coût de la production de plastique.

3. Vous cherchez à économiser de l’argent à long terme.

La mise en œuvre de votre propre produit peut avoir un impact positif sur les coûts à long terme. Si le produit fabriqué correspond exactement à ce dont vous avez besoin, vous ne payez que pour cela et non pour l’ensemble. Il est très important de calculer le retour sur investissement (ROI). Si vous avez besoin d’aide à ce sujet, n’hésitez pas à nous envoyer un courriel.

4. vous avez besoin d’un meilleur contrôle de la production et les délais sont essentiels.

Si vous souhaitez avoir un impact sur la production, la mise en place de votre propre moule est la meilleure solution. Dans ce cas, la « production à la demande » est possible et les délais peuvent être 2 à 3 fois plus courts. En outre, certains changements dans la production, par exemple l’épaississement de la paroi, peuvent être effectués rapidement.

5. les produits disponibles sur le marché ne répondent pas aux besoins.

Souvent, les solutions disponibles sur le marché présentent des défauts : leur qualité s’est récemment détériorée, il n’y a pas de répétabilité dimensionnelle, etc. Les produits peuvent également présenter des paramètres de résistance inférieurs, ce qui les expose à des réclamations ultérieures. Il arrive également qu’un produit ou un matériau particulier soit difficile d’accès, ou que le fabricant ait divers problèmes. Il convient alors d’envisager la mise en place d’un moule et la production en interne.

6. Possibilité de distribution ultérieure, placement de son propre logo.

Une fois que vous avez mis en œuvre votre propre produit, vous pouvez devenir distributeur et le vendre à des entreprises sur le marché. En outre, vous avez la possibilité de créer votre propre logo, d’ajouter vos propres éléments de fixation, etc. Vous pouvez obtenir une meilleure durabilité exactement là où elle est nécessaire dans l’application.

Quand ne vaut-il pas la peine de mettre nos propres produits en production mais d’utiliser des solutions existantes sur le marché ?

Dans certaines situations, il est également judicieux d’utiliser des solutions déjà disponibles. Vous n’avez alors pas à supporter de coûts de mise en œuvre. Il s’agit des situations suivantes :

1. production unitaire.

Il est très rare que nous puissions produire de petites séries de manière rentable

2. Les produits sont très populaires.

Pour les produits tels que les bouteilles, les bidons, les seaux et les boîtes, par exemple, il sera très rarement rentable de créer un produit spécifique, car il existe déjà de nombreux types différents de produits de ce type sur le marché.

3. vous cherchez à économiser de l’argent à court terme.

Si la seule raison est la recherche d’économies à court terme, il ne sera pas possible de le faire en mettant en œuvre un produit interne. Le coût initial est relativement élevé et peut être amorti sur une plus longue période.

Exemples de mises en œuvre autoproduites, malgré la présence de produits sur le marché :

1. mise en place de regards de visite de taille adaptée.

Ces trous d’homme servent d’enveloppe aux réservoirs souterrains. Il était possible d’utiliser des solutions prêtes à l’emploi proposées par le marché dans une taille différente. En créant un moule en interne et en lançant la production, il a été possible de mieux emballer l’unité, ce qui a facilité son installation. En outre, l’utilisation d’une taille personnalisée a permis à l’entreprise de réaliser des économies sur plusieurs mois en évitant d’acheter des trous d’homme de plus grande taille.

2. la mise en place de réservoirs de taille adaptée.

L’entreprise a commandé des réservoirs existants sur le marché, mais a décidé de produire ses propres réservoirs. Cela a permis de réaliser une économie financière sur une période de deux ans. Les réservoirs ont été idéalement conçus pour accueillir les appareils de l’entreprise, en veillant à ce qu’ils soient solides aux bons endroits, et l’entreprise y a apposé son logo. Les réservoirs se sont caractérisés par une durabilité et une qualité accrues.

Résumé

Malgré le coût initial élevé, il existe de nombreuses situations dans lesquelles il est rentable de fabriquer son propre moule et de commencer à produire avec des matières plastiques. Chez Plastipol, nous réalisons de nombreux projets de ce type.

Si vous vous demandez si la création d’un produit dédié est justifiée dans votre cas, consultez le projet avec nous et obtenez les connaissances nécessaires pour savoir s’il sera rentable.