Einführung in das Rotationsgießen

Rotationsguss – auch Rotationsformen oder Rotomoulding genannt – ist eines der am schnellsten wachsenden Kunststoffverarbeitungsverfahren. Es ist leicht zu erkennen, warum. Mit dem Rotationsgussverfahren lassen sich – in Kombination mit den verwendeten Polyolefinpulvern – Hohlkörper beliebiger Größe und unterschiedlicher Geometrien – offen oder geschlossen – herstellen. In den letzten Jahren wurde die Technik des Rotationsformens umfassend weiterentwickelt. Auf der Produktionslinie kann dieses Verfahren nun mit anderen Verarbeitungsmethoden konkurrieren:

- Blasformtechnik,

- Spritzgießen,

- Thermoformung,

- Laminierung.

Die Entwicklung des Rotationsformens begann Anfang des 20. Jahrhunderts. Aber erst in den frühen 1960er Jahren, als LyondellBasell Plastisolharze durch Polyolefinharze ersetzte, gewann das Rotationsgießen in der Industrie an Bedeutung. Innerhalb weniger Jahre ermöglichte die Entwicklung von Polyethylen mit niedriger und hoher Dichte, das speziell für das Rotationsformen entwickelt wurde, den Eintritt in Märkte, in denen Kunststoffteile und -verfahren nicht mehr konkurrieren konnten. In den frühen 1970er Jahren. kamen vernetzte und modifizierte Polyethylenqualitäten für den Rotationsgussmarkt auf den Markt. Diese neuen Pulver eröffneten weitere neue Marktbereiche, insbesondere die Herstellung von Großtanks. In den späten 1970er und den 1980er Jahren wurde lineares Polyethylen niedriger Dichte für das Rotationsformen entwickelt. Diese Entwicklung brachte eine Welle von Nicht-Polyethylen-Harzen, einschließlich Nylon, Polypropylen und Polycarbonat für das Rotationsformen.

Beilage. 1 Kleinere Guss-Drehtanks – zweiteilig.

Rotationsguss ist einzigartig

Der Hauptunterschied zwischen dem Rotationsgießen und anderen Kunststoffformverfahren wie Blasformen, Spritzgießen, Vakuumformen oder Laminieren ist folgender:

- Der für das Verfahren verwendete Rohstoff ist Pulver – und nicht Granulat oder Platten, wie bei anderen Technologien,

- Das Material schmilzt in der Form nur durch die Temperatur, nicht durch Druck,

- dreht sich das Formular um mehrere Achsen,

- Rotationsgießformen sind (trotz ihrer Größe) im Vergleich zu anderen Technologien kostengünstig,

- Die Betriebsdrücke sind relativ niedrig, was bedeutet, dass das Produkt keine zusätzlichen Spannungen aufweist und über die gesamte Geometrie eine hohe Festigkeit besitzt.

Beilage. 2 Gedrehte Produkte unterschiedlicher Größe und Geometrie

Verarbeitung und Materialien

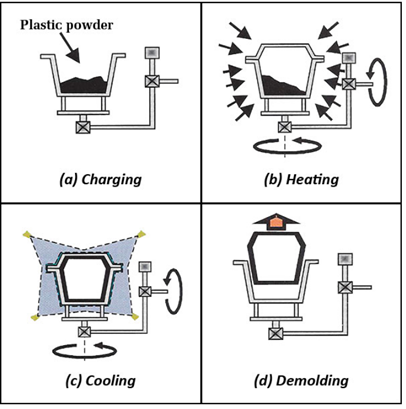

Das Konzept des Rotationsgießens ist sehr einfach. Der pulverförmige Kunststoff wird in eine Hohlform gefüllt, die normalerweise aus Aluminiumguss oder Stahlblech besteht. Die Form wird geschlossen und langsam in zwei Achsen gedreht. Die Form wird dann in einem Ofen erhitzt, während sie sich dreht, und das Polymer schmilzt allmählich und „erstarrt“ in der Form. Sobald das Polymerpulver vollständig geschmolzen ist, wird die Form in eine Kühlstation gebracht und gekühlt, normalerweise mit Luft, manchmal auch mit einem feinen Wassernebel. Während die Form abkühlt, verfestigt sich das Teil. Wenn das Material so weit abgekühlt ist, dass es sich von der Oberfläche der Form löst, wird der Prozess gestoppt und das Produkt aus der Form genommen.

Anhang. 3 Schematische Darstellung des Rotationsgussverfahrens

Es gibt viele Variablen, die sich auf die Produktion und das Endprodukt auswirken können, z. B. die Umgebungstemperatur und -feuchtigkeit, die Art der Form, die Materialspezifikation und die Pulverqualität.

Heute ist die Industrie stark auf Polyethylen (PE) angewiesen, da 97 % der rotationsgeformten Produkte aus diesem Material hergestellt werden. Polyethylen ist ein vielseitiges, leicht formbares und leicht verfügbares Polymer, das das Verfahren dominiert. Beim Rotationsguss wird fast immer Pulver anstelle von Pellets verwendet, was bedeutet, dass das Material gemahlen werden muss. Polyethylen lässt sich bei Raumtemperatur relativ leicht zerkleinern. Die am häufigsten verwendeten Polyethylenarten sind:

- LDPE (Polyethylen niedriger Dichte),

- LLDPE (lineares Polyethylen niedriger Dichte),

- HDPE (Polyethylen hoher Dichte).

Die Entwicklung anderer Polymere wurde dadurch behindert, dass das Verfahren relativ langwierig und daher aggressiv für die Polymere ist, aber es gibt eine gewisse Verwendung von PVC (normalerweise in Form von flüssigem Plastisol), Polypropylen und Polyamid (PA6, PA11 und PA12). Viele dieser Nicht-Polyethylen-Materialien lassen sich nur schwer mahlen, und die meisten müssen durch kryogenes Mahlen in Pulver umgewandelt werden, d. h. durch Einfrieren, was ein kostspieligeres Verfahren ist. Eine Intensivierung von Forschung und Entwicklung ist wünschenswert, um die Palette der für die Industrie verfügbaren Materialien zu erweitern.

Anhang. 4 – LDPE-Pulver

Vor- und Nachteile des Verfahrens

Rotationsguss – Vorteile

- niedrige Kosten für die Produktionsvorbereitung aufgrund der geringen Kosten für die Herstellung von Gussformen,

- abfallfreie Verarbeitungsmethode,

- die Möglichkeit, zusätzliche Elemente (Buchsen, Stifte, Hülsen, Ringe) anzubringen, die mit Schmelzmaterial beschichtet werden und nach Abschluss des Prozesses zu einem festen Bestandteil des Gussstücks werden; es ist auch möglich, Versteifungsrippen in die Form einzufügen, die die Wandsteifigkeit sehr großer Gussstücke erhöhen,

- Der gesamte Prozess (Erhitzen, Schmelzen, Formen und Abkühlen) findet in der Form statt, und es wird kein äußerer Druck ausgeübt; es gibt keine Verbindungslinien an der Oberfläche der Produkte,

- die Möglichkeit, Werkstücke mit einem Gewicht von mehreren Dutzend bis Hunderten von Kilogramm zu erhalten, was mit der Spritzguss- oder Extrusionstechnik aufgrund der strukturellen Grenzen dieser Verarbeitungsmaschinen nicht möglich ist.

Rotationsguss – Nachteile

- relativ lange Zykluszeit beim Gießen – geringe Produktivität,

- geringer Wirkungsgrad und hoher Energieverbrauch des Verfahrens aufgrund der Beheizung und Kühlung der Form mit Luft,

- Die Kosten für die Aufbereitung der Kunststoffe werden noch dadurch erhöht, dass sie in Pulver- oder Granulatform gebracht werden müssen.

Produkte aus dem Hause rotomoudling

Mit dieser äußerst vielseitigen Technologie lässt sich eine außergewöhnliche Bandbreite an Produkten herstellen. Es gibt Tausende von rotationsgeformten Produkten, die in vielen Bereichen eingesetzt werden. Zu den wichtigsten Bereichen gehören:

- Wasser- und Chemikalientanks – bis zu 50.000 Liter,

- Materialtransportprodukte wie Container, Kisten, Paletten und isolierte Fisch- und Kühlcontainer,

- Umweltprodukte, darunter Abfallbehälter, Verkehrspoller, Pfosten, Verkehrstrenner und Straßenschilder,

- Schwimmer, Bojen und Beiboote,

- Automobilprodukte wie Lkw-Kotflügel, Schläuche, Dieseltanks, Werkzeugkästen und Armaturenbretter für Traktoren,

- Kanus und Boote,

- Produkte für den Außenbereich wie Gartentöpfe, Wasserfässer und Möbel,

- Spielzeug und Spielgeräte.

Anhang. 5 – Beispiele für gewerbliche Produkte

Neben diesen traditionellen Bereichen steigt die Nachfrage nach innovativen, designorientierten Artikeln, wie Kunstobjekten für den Innen- und Außenbereich, Beleuchtung und hochwertigen Dekorationsartikeln, stark an.

Anhang. 6 – Beispiele für dekorative Produkte

Einer der angesehensten Pioniere der Branche, Professor Roy Crawford, fasst das Rotationsgussverfahren mit den folgenden Worten zusammen:

„Es besteht kein Zweifel, dass sich die Rotationsgussindustrie dank der großen technologischen Fortschritte der letzten Jahrzehnte verändert und angepasst hat. Das Rotationsgießen hat sich von einer Produktionsmethode, die von vielen als schwarze Kunst angesehen wurde, zu einem hochentwickelten Verfahren zur Herstellung hochwertiger Produkte entwickelt, von denen einige mit keinem anderen Gießverfahren hergestellt werden können.“