Introduction à la coulée rotative

Le moulage par rotation – également appelé moulage par rotation ou rotomoulage – est l’une des méthodes de transformation des matières plastiques qui connaît la croissance la plus rapide. Il est facile de comprendre pourquoi. Les techniques de rotomoulage – en combinaison avec les poudres de polyoléfines utilisées – permettent de fabriquer des objets creux de toutes tailles et de géométries variées – ouvertes ou fermées. Ces dernières années, la technique du rotomoulage a été largement développée. Sur la chaîne de production, ce procédé peut désormais rivaliser avec des méthodes de traitement telles que :

- le moulage par soufflage,

- le moulage par injection,

- le thermoformage,

- laminage.

Le moulage par rotation a commencé à se développer au début du 20e siècle. Mais ce n’est qu’au début des années 1960, lorsque LyondellBasell a remplacé les résines plastisol par des résines polyoléfines, que le rotomoulage s’est imposé dans l’industrie. En l’espace de quelques années, le développement de polyéthylène à basse et haute densité spécialement conçu pour le rotomoulage a permis de pénétrer des marchés où les pièces et les procédés en résine n’étaient plus compétitifs. Au début des années 1970. Des grades de polyéthylène réticulé et modifié sont entrés en production pour le marché du rotomoulage. Ces nouvelles poudres ont ouvert de nouveaux marchés, en particulier la production de grands réservoirs. Le polyéthylène linéaire à faible densité pour le rotomoulage a été développé à la fin des années 1970 et dans les années 1980. L’apparition du polyéthylène linéaire à faible densité pour le rotomoulage a entraîné une augmentation des résines autres que le polyéthylène, y compris le nylon, le polypropylène et le polycarbonate, pour le rotomoulage.

Pièce jointe. 1 Petites cuves rotatives en fonte – en deux parties.

La coulée rotative est unique

La principale différence entre le rotomoulage et les autres techniques de moulage des matières plastiques telles que le moulage par soufflage, le moulage par injection, le formage sous vide ou le laminage est la suivante :

- la matière première utilisée pour le processus est une poudre – et non des granulés ou des plaques, comme c’est le cas avec d’autres technologies,

- le matériau fond dans le moule en utilisant uniquement la température et non la pression,

- le formulaire tourne sur plusieurs axes,

- Les moules de rotomoulage (malgré leur grande taille) sont bon marché par rapport à d’autres technologies,

- les pressions de fonctionnement sont relativement faibles, ce qui signifie que le produit ne subit pas de contraintes supplémentaires et qu’il présente une résistance élevée dans toute la géométrie.

Pièce jointe. 2 Produits tournés de tailles et de géométries différentes

Traitement et matériaux

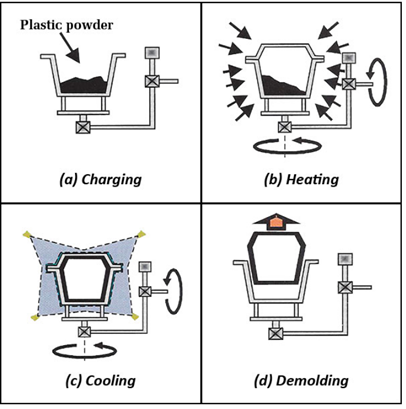

Le concept du rotomoulage est très simple. Le plastique, sous forme de poudre, est placé dans un moule creux, généralement en fonte d’aluminium ou en tôle d’acier. Le moule est fermé et tourné lentement selon deux axes. Le moule est ensuite chauffé dans un four tout en tournant, et le polymère fond progressivement et « prend » à l’intérieur du moule. Une fois que la poudre de polymère a complètement fondu, le moule est transféré dans une station de refroidissement et refroidi, généralement avec de l’air et parfois avec un fin brouillard d’eau. Au fur et à mesure que le moule refroidit, la pièce se solidifie. Lorsque le matériau a suffisamment refroidi pour se détacher de la surface du moule, le processus s’arrête et le produit est démoulé.

Annexe. 3 Diagramme du processus de coulée rotative

De nombreuses variables peuvent affecter la production et le produit final, telles que la température et l’humidité ambiantes, le type de moule, les spécifications du matériau et la qualité de la poudre.

Aujourd’hui, l’industrie dépend fortement du polyéthylène (PE), 97 % des produits rotomoulés étant fabriqués à partir de ce matériau. Le polyéthylène est un polymère polyvalent, facile à mouler et aisément disponible qui domine le processus. Le rotomoulage est une technique de moulage qui utilise presque toujours de la poudre plutôt que des granulés, ce qui signifie que le matériau doit être broyé. Le polyéthylène est relativement facile à broyer à température ambiante. Les types de polyéthylène les plus couramment utilisés sont les suivants :

- PEBD (polyéthylène basse densité),

- LLDPE (polyéthylène linéaire de basse densité),

- PEHD (polyéthylène haute densité).

Le développement d’autres polymères a été entravé par le fait que le processus est relativement long et donc agressif pour les polymères, mais le PVC (généralement sous forme de plastisol liquide), le polypropylène et le polyamide (PA6, PA11 et PA12) sont utilisés dans une certaine mesure. Nombre de ces matériaux autres que le polyéthylène sont difficiles à broyer et la plupart doivent être transformés en poudre par broyage cryogénique, c’est-à-dire par congélation, ce qui est un processus plus coûteux. Il est souhaitable d’intensifier la recherche et le développement afin d’élargir la gamme des matériaux disponibles pour l’industrie.

Annexe. 4 – Poudre LDPE

Avantages et inconvénients du processus

Coulée par rotation – avantages

- un faible coût de préparation de la production, en raison du faible coût de fabrication des moules de coulée,

- méthode de traitement sans déchets,

- la possibilité de fixer des éléments supplémentaires (douilles, goupilles, viroles, anneaux), qui sont enduits d’un matériau de fusion et qui, une fois le processus terminé, font partie intégrante de la pièce coulée ; il est également possible d’insérer des nervures de raidissement dans le moule, qui augmentent la rigidité de la paroi des pièces coulées de très grande taille,

- l’ensemble du processus (chauffage, fusion, formage et refroidissement) se déroule dans le moule et aucune pression externe n’est exercée aucune ligne d’assemblage n’apparaît à la surface des produits,

- la possibilité d’obtenir des pièces pesant des dizaines ou des centaines de kilogrammes, ce qui est impossible à réaliser avec la technologie du moulage par injection ou de l’extrusion en raison des limites structurelles de ces machines de transformation.

Coulée rotative – inconvénients

- temps de cycle de coulée relativement long – faible productivité,

- faible efficacité et consommation d’énergie élevée du processus, en raison du chauffage et du refroidissement du moule avec de l’air,

- Le coût de la préparation des matières plastiques est encore accru par la nécessité de les mettre sous forme de poudre ou de granulés.

Produits fabriqués par rotomoulage

Cette technologie extrêmement polyvalente permet de fabriquer une gamme extraordinaire de produits. Il existe des milliers de produits moulés par rotation utilisés dans de nombreux secteurs. Les principaux domaines sont les suivants

- réservoirs d’eau et de produits chimiques – jusqu’à 50 000 litres,

- les produits de manutention tels que les conteneurs, les caisses, les palettes et les conteneurs isolés pour poissons et réfrigérateurs,

- des produits environnementaux, notamment des poubelles, des bornes de circulation, des poteaux, des séparateurs de circulation et des panneaux de signalisation,

- les flotteurs, les bouées et les dériveurs,

- les produits automobiles tels que les ailes de camion, les tuyaux, les réservoirs de diesel, les boîtes à outils et les tableaux de bord de tracteurs,

- canoës et bateaux,

- des produits d’extérieur tels que des pots de jardin, des tonneaux d’eau et des meubles,

- les jouets et les équipements de terrain de jeu.

Annexe. 5 – Exemples de produits industriels

Outre ces domaines traditionnels, on observe une forte augmentation de la demande d’articles innovants, basés sur le design, y compris les objets d’art d’intérieur et d’extérieur, l’éclairage et les produits décoratifs de haute qualité.

Annexe. 6 – Exemples de produits décoratifs

En résumé, l’un des pionniers les plus respectés de l’industrie, le professeur Roy Crawford, résume le processus de moulage par rotation en ces termes :

« Il ne fait aucun doute que l’industrie du rotomoulage a changé et adapté son approche grâce aux avancées technologiques majeures de ces dernières décennies. Le rotomoulage est passé d’une méthode de production considérée par beaucoup comme un art noir à un processus sophistiqué permettant de créer des produits de haute qualité, dont certains ne pourraient être créés par aucune autre méthode de moulage. »