Strona główna / Technologie Produkcyjne / Odlewanie rotacyjne

Odlewanie rotacyjne

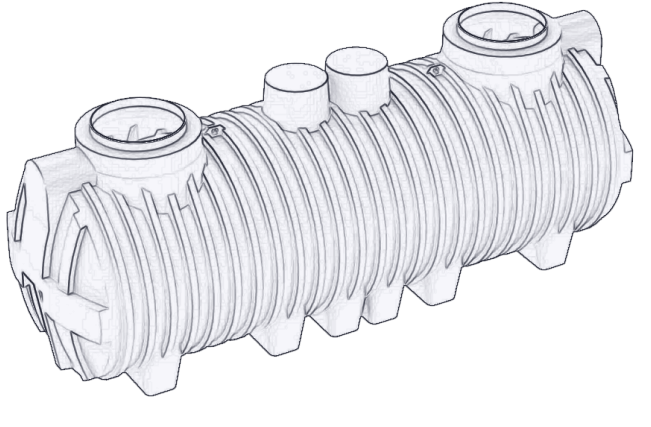

Idealna technologia do produkcji wielkogabarytowych wyrobów z tworzyw sztucznych. Dzięki niej możemy wytwarzać produkty o masie od kilkunastu do nawet kilkudziesięciu kilogramów – zbiorniki, pojemniki, elementy konstrukcyjne i obudowy – z zachowaniem wysokiej jakości i powtarzalności.

Czym jest odlewanie rotacyjne?

Odlewanie rotacyjne (rotomoulding, formowanie wtryskowe) jest to bardzo atrakcyjna kosztowo technologia, która umożliwia produkcję części z tworzyw sztucznych dla wielu branż. Wyróżnia się ona możliwością wykonywania wyrobów o znacznych gabarytach.

Odlewanie rotacyjne zapewnia szybki proces wdrożenia nowych produktów i minimalizację strat materiału w procesie produkcyjnym.

Odlewanie rotacyjne ma wiele zastosowań. Sprawdza się w krótkich i długich seriach produkcyjnych zarówno małych, jak i dużych, prostych i skomplikowanych produktów z tworzyw sztucznych. W niektórych przypadkach opłaca się wykonać pojedynczą serię produkcyjną wielkowymiarowych wyrobów.

Chcesz poznać koszty produkcji swojego elementu? Wyślij zapytanie – przygotujemy bezpłatną wycenę w 24 h.

Jakie są przykładowe zastosowania?

Zbiorniki przemysłowe

Pojemniki na paliwo lub substancje chemiczne

Pojemniki na żywność lub wodę

Kaski bezpieczeństwa

Bariery i oznakowania drogowe

Sprzęt medyczny

Obudowy do przyrządów

Foteliki dla dzieci

Kajaki i łodzie

Zabawki

Stoły, donice i inne elementy wyposażenia wnętrz

Zagłówki i okładziny do samochodów

Chcesz obniżyć koszty produkcji dużych elementów z plastiku?

Wybierz sprawdzoną technologię i partnera z doświadczeniem. Wypełnij formularz – wycenimy Twój projekt w 24 h.

Jakie materiały wykorzystujemy w odlewaniu rotacyjnym?

Najczęściej w odlewaniu rotacyjnym używa się materiałów z rodziny polietylenów, przede wszystkim są to: polietylen sieciowany (PEX), polietylen o małej gęstości (LDPE), polietylen liniowy o małej gęstości (LLDPE), polietylen o dużej gęstości (HDPE) i przemiał. Rzadziej stosowanymi materiałami w rotomouldingu są związki plastizoli z polichlorku winylu (PVC), nylony i polipropylen.

Jak przebiega proces odlewania rotacyjnego?

Odlewanie rotacyjne przebiega w czterech etapach.

Zasypanie polimeru do formy

Do wnętrza stalowej lub aluminiowej formy wsypywana jest odważona ilość polimeru w postaci proszku albo granulatu. W zależności od potrzeb na tym etapie dodaje się pigment, aby uzyskać odpowiedni kolor.

Ogrzewanie i obracanie formy

Po zamknięciu formy jest ona wprawiana w ruch obrotowy. Następuje jednoczesna rotacja w dwóch prostopadłych płaszczyznach, która jest stopniowo ogrzewana do około 200°C. Polimer przykleja się do ścian formy, następnie stapia i pod wpływem siły grawitacji rozlewa równej grubości warstwą po wnętrzu narzędzia.

Chłodzenie

W tej fazie obracająca się forma jest stopniowo ochładzana, co pozwala powrócić uformowanemu polimerowi do postaci stałej i zachować nadany kształt.

Wyjęcie produktu z formy

Gotowy produkt opuszcza formę, którą można ponownie zasypać, aby rozpocząć kolejną serię produkcyjną.

Jakie formy są używane do odlewania rotacyjnego tworzyw sztucznych?

Masz do wyboru dwa rodzaje form odlewniczych: stalową i aluminiową. Wybierając formę stalową stawiasz na bardziej ekonomiczne rozwiązanie. Wybierając formę aluminiową, masz większą pewność, że będziemy w stanie uzyskać skomplikowane kształty produktów, także tych ze zmienną geometrią. Czym się jeszcze różnią od siebie te formy? Formy aluminiowe są znacznie grubsze niż odpowiadające im formy stalowe. Przy czym grubość formy nie ma w tym wypadku znaczenia dla cyklu produkcyjnego, ponieważ aluminium przewodzi ciepło znacznie lepiej niż stal.

Zalety

Niewielki koszt przygotowania produkcji

Brak odpadów

Możliwość mocowania w formie dodatkowych elementów (tuleje, trzpienie, króćce, pierścienie), które zostają pokryte topiącym się tworzywem i po zakończeniu procesu stają się integralną częścią odlewu. Można również umieścić w produkcie tzw. żebra usztywniających, które zwiększają sztywność ścianek bardzo dużych produktów.

Całość procesu (grzanie, topienie, formowanie oraz chłodzenie) przebiega w formie i nie wykorzystuje się w nim żadnego zewnętrznego ciśnienia, dzięki czemu ni widać linii łączenia na powierzchni wyrobów.

Możliwość otrzymywania przedmiotów o masie od kilkudziesięciu do kilkuset kilogramów, co jest niemożliwe do otrzymania w technologii wtryskiwania czy wytłaczania ze względu na konstrukcyjne ograniczenia tych maszyn przetwórczych.

Podobnie jak w przypadku druku 3D, rotomoulding umożliwia stosowanie insertów, w tym np. elementów gwintowanych.

Szerokie zastosowanie

Wykorzystujemy 4 technologie produkcyjne

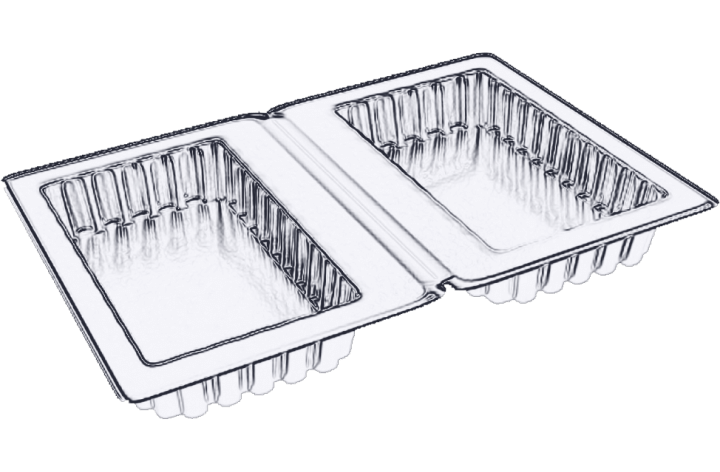

Termoformowanie

Technologia, dzięki której skrócisz czas oczekiwania na wyprodukowanie wyrobów z tworzyw sztucznych i zmniejszysz koszty oprzyrządowania.

Odlewanie rotacyjne

Idealna technologia do produkcji wielkogabarytowych wyrobów z tworzyw sztucznych.

Przykładowe zastosowanie:

- pojemniki na paliwo lub substancje chemiczne

- zbiorniki przemysłowe

- pojemniki na żywność lub wodę

- kajaki i łodzie

- kaski bezpieczeństwa

Wtryskiwanie

Jedna z najbardziej wydajnych oraz najczęściej stosowanych metod produkcji prostych, jak i skomplikowanych wyrobów z tworzyw sztucznych.

Przykładowe zastosowanie:

- elementy sprzętów RTV i AGD

- obudowy

- kapsle butelek

- artykuły codziennego użytku

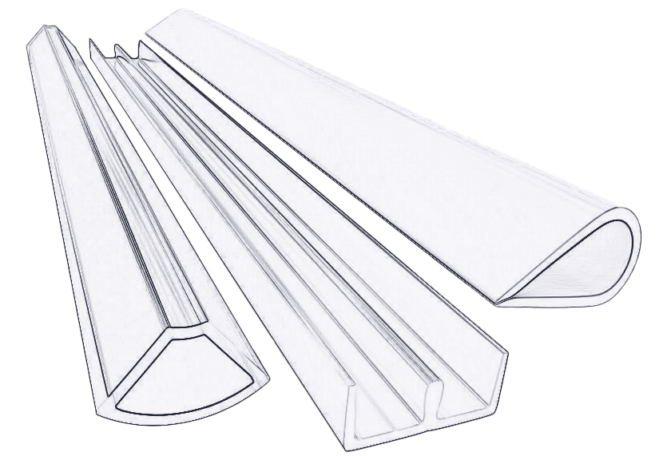

Wytłaczanie

Idealna technologia pod duże serie produkcyjne długich elementów, takich jak profile, rury lub uszczelki.

Często zadawane pytania

Jakie technologie wykorzystujecie w produkcji wyrobów z tworzyw sztucznych?

W Plastipol wytwarzanie wyrobów z tworzyw sztucznych realizujemy w 4 technologiach: odlewaniu rotacyjnym, wtryskiwaniu, termoformowaniu i wytłaczaniu. Dzięki temu możemy dopasować proces przetwórczy do specyfiki Twojego produktu i zapewnić optymalny koszt oraz jakość produkcji.

Czy formowanie rotacyjne i odlewanie rotacyjne to różne nazwy tego samego procesu?

Tak, formowanie rotacyjne i odlewanie rotacyjne to różne nazwy tego samego procesu technologicznego, znanego również jako rotomoulding i rotoformowanie. Formowanie rotacyjne tworzyw sztucznych to jedna z najnowocześniejszych technologii przetwórstwa tworzyw sztucznych. Dzięki zastosowaniu technologii formowania rotacyjnego można wytworzyć produkty o wysokiej wytrzymałości i estetycznym wykończeniu. W ostatnich latach technologia ta jest coraz bardziej popularna, ponieważ minimalizuje marnowanie materiału, a dzięki temu jest ekonomicznie korzystna ekologicznie zrównoważona.

Jakie są techniki odlewania?

Najczęściej stosowane techniki to:

Odlewanie normalne – grawitacyjne (tworzywo spływa do formy pod własnym ciężarem) oraz niskociśnieniowe (tworzywo jest wtłaczane przy użyciu niewielkiego ciśnienia).

Odlewanie ciśnieniowe – tworzywo w stanie płynnym lub uplastycznionym wtłaczane jest do formy pod wysokim ciśnieniem. Pozwala to uzyskać bardzo precyzyjne, powtarzalne elementy o skomplikowanych kształtach i cienkich ściankach.

Odlewanie obrotowe – dzieli się na:

odlewanie odśrodkowe – forma obraca się wokół jednej osi, a materiał rozprowadza się siłą odśrodkową,

odlewanie rotacyjne (planetarne) – forma obraca się wokół dwóch osi, dzięki czemu tworzywo równomiernie pokrywa ścianki, co sprawdza się w produkcji dużych, pustych elementów (np. zbiorników).

Zalewanie – płynne tworzywo wlewane do formy, gdzie zastyga w wyniku chłodzenia lub reakcji chemicznej.

Wylewanie – stosowane przy żywicach i materiałach o bardzo niskiej lepkości.

Jak przebiega proces odlewania rotacyjnego (rotomouldingu)?

Proces odlewania rotacyjnego składa się z 4 etapów:

Zasypanie polimeru do formy – Do wnętrza stalowej lub aluminiowej formy wsypywana jest odważona ilość polimeru w postaci proszku albo granulatu.

Ogrzewanie i obracanie formy – Po zamknięciu formy jest ona wprawiana w ruch obrotowy. Następuje jednoczesna rotacja w dwóch prostopadłych płaszczyznach (dwóch osiach), a tworzywo pod wpływem ciepła przechodzi w stan płynny i przykleja się do ścian formy. Ruch obrotowy, określany także jako ruch planetarny pozwala na równomierne rozprowadzenie materiału po wewnętrznych ściankach formy, co skutkuje uzyskaniem produktu o jednolitej grubości ścianek.

Chłodzenie – Faza chłodzenia polega na tym, że obracająca się forma jest stopniowo ochładzana, co pozwala polimerowi wewnątrz formy zmienić stan plastyczny do postaci stałej, zachowując nadany kształt.

Wyjęcie produktu z formy – W końcowej fazie gotowy produkt opuszcza formę, którą można ponownie zasypać, aby rozpocząć kolejną serię produkcyjną.

Jeśli chcesz dowiedzieć się więcej na temat technologii rotomouldingu (formowania rotacyjnego), przeczytaj nasz Przewodnik po odlewaniu rotacyjnym.

Jakie elementy można wykonać metodą odlewania rotacyjnego (rotomouldingu)?

Odlewanie rotacyjne jest idealną technologia do produkcji średnio i wielkogabarytowych wyrobów z tworzyw sztucznych o równomiernej grubości ścianki, takich jak:

zbiorniki przemysłowe

pojemniki na chemikalia lub wodę

studzienki

obudowy i elementy konstrukcyjne

elementy placów zabaw

niektóre znaki drogowe np. pachołki.

Jakie materiały najlepiej sprawdzają się w odlewaniu rotacyjnym?

W odlewaniu rotacyjnym stosujemy przede wszystkim tworzywa termoplastyczne z rodziny polietylenów (HDPE, LLDPE, LDPE). Są one odporne na uderzenia, działanie chemikaliów oraz rozpuszczalników organicznych i dobrze sprawdzają się w dużych elementach. W specjalnych zastosowaniach wykorzystujemy także roztwory polimerów PVC, nylonu i polipropylenu — w zależności od tego, czy produkt ma być np. odporny na UV, ścieranie lub ma mieć kontakt z żywnością.

Jakie są zalety odlewania tworzyw sztucznych w porównaniu do formowania wtryskowego?

Odlewanie rotacyjne to jedna z technik wytwarzania wyrobów z plastiku, która łączy niski koszt przygotowania produkcji z bardzo szerokim zakresem zastosowań. Proces nie wymaga użycia wysokiego ciśnienia, dlatego w gotowych wyrobach nie widać linii łączenia, a ścianki mają równomierną grubość. Co ważne – w trakcie formowania można od razu umieścić w produkcie dodatkowe elementy, takie jak tuleje, trzpienie lub gwinty, albo zastosować żebra usztywniające zwiększające sztywność dużych detali. Dzięki tej technologii można produkować elementy o masie od kilkudziesięciu do kilkuset kilogramów, co jest niemożliwe w przypadku wtrysku czy wytłaczania. Odlewanie rotacyjne pozwala więc ekonomicznie wytwarzać duże, wytrzymałe wyroby z tworzyw sztucznych – od zbiorników i obudów, po elementy placów zabaw i części wyposażenia. Technologia ta sprawdza się zarówno przy produkcji jednostkowej dużych elementów, jak i przy produkcji seryjnej, gdy potrzebne są powtarzalne dostawy.

Jakie są ograniczenia produkcji wyrobów z tworzyw sztucznych w technologii odlewania tworzyw sztucznych?

Technologia odlewania tworzyw sztucznych nie nadaje się do bardzo małych i ultracienkich elementów, które lepiej wykonać np. metodą wtrysku. W odlewaniu plastiku najczęściej realizujemy produkcję wyrobów o masie od kilkunastu do kilkudziesięciu kilogramów, ze ściankami grubości kilku milimetrów i więcej.

Jakie są koszty wdrożeniowe dla technologii odlewania rotacyjnego (rotomouldingu)?

Koszt formy stalowej zaczyna się od kilkunastu tysięcy złotych, w zależności od wielkości i skomplikowania wyrobu. Formy aluminiowe są droższe (ok. 30–50%), ale pozwalają na bardziej złożone kształty i krótszy cykl produkcyjny dzięki lepszemu przewodnictwu cieplnemu.

Czy produkujecie elementy na formach powierzonych przez klienta?

Tak, pracujemy zarówno na formach przygotowanych przez nasz dział narzędziowy, jak i na formach powierzonych przez klienta. W takim przypadku wspieramy także w dopasowaniu formy do wymagań procesu, aby finalny produkt spełniał zakładane normy jakościowe.

Na co zwrócić uwagę przy wyborze firmy zajmującej się odlewaniem rotacyjnym?

Warto sprawdzić doświadczenie producenta, dostęp do różnych technologii przetwórstwa i portfolio realizacji wyrobów w danej branży. Istotne są też możliwości technologiczne – maksymalne gabaryty, rodzaje form, dostępne materiały. Dobrą praktyką jest też wsparcie technologiczne w zakresie grubości ścianek, tolerancji i zastosowania insertów. Ważne jest także zaplecze narzędziowe i przejrzyste zasady współpracy – terminy, koszt formy i jednostkowej produkcji.

Jak szybko możecie zrealizować zamówienia w technologii odlewania rotacyjnego?

Czas realizacji zależy od stopnia skomplikowania formy i wielkości serii. Dla prostych projektów pierwsze próbki możemy przygotować po wykonaniu formy – w ciągu 8-14 tygodni tygodni, a produkcję seryjną uruchomić od razu po zatwierdzeniu prototypu. Przy zamówieniach powtarzalnych zapewniamy krótkie terminy dostaw i elastyczne dopasowanie do harmonogramu klienta.

Czy oferujecie usługi odlewania rotacyjnego z pełnym doradztwem technicznym?

Na każdym etapie projektu zapewniamy doradztwo: od koncepcji produktu, przez dobór materiałów, po optymalizację formy i technologii. Podpowiadamy, jak obniżyć koszty produkcji, zachować wytrzymałość elementu i wykorzystać zalety rotomouldingu.