Strona główna / Technologie Produkcyjne / Wtryskiwanie

Wtryskiwanie tworzyw sztucznych - wtryskownia skoncentrowana na jakości detalu

Produkuj szybciej, taniej i w najlepszej jakości. Wtryskiwanie to jedna z najbardziej wydajnych oraz najczęściej stosowanych metod produkcji prostych, jak i skomplikowanych wyrobów z tworzyw sztucznych. Formowanie wtryskowe tworzyw sztucznych jest szczególnie opłacalne w przypadku produkcji wielkoseryjnej. W Plastipol łączymy zaawansowany park maszynowy, doświadczenie technologiczne i partnerskie podejście, aby dostarczać Ci gotowe wyroby – zawsze na czas i w zakładanej jakości.

Czym jest wtryskiwanie?

Wtryskiwanie, zwane też formowaniem wtryskowym to technologia formowania tworzyw sztucznych, która daje ogromne spektrum możliwości. Jak przebiega wtrysk tworzyw sztucznych? Wtrysk tworzyw sztucznych polega na tym, że materiał w formie granulatu pod wpływem ogrzewanego cylindra wtryskarki uplastycznia się, a następnie podawany jest przez dyszę do gniazda formy. Połączenie wysokiego ciśnienia i wysokiej temperatury sprawia, że tworzywo przechodzi w stan stały, po czym jest usuwane w postaci gotowej wypraski. Wtryskiwanie tworzyw sztucznych jest szeroko stosowane do produkcji różnorodnych części, od najmniejszych elementów po panele karoserii samochodów.

Potrzebujesz szybkiej wyceny? Prześlij nam swój projekt, a przygotujemy ofertę w 24 godziny.

Jedną z technik wykorzystywanych przez wtrysk tworzyw sztucznych jest wtryskiwanie z wkładkami zwane też jako formowanie wkładek, które pozwala na umieszczenie w pojedynczych częściach wielu materiałów (wtryskiwanie i wypełnienie gniazda wkładkami tworzywa). W tym procesie wstępnie uformowane lub obrobione elementy można wkładać do gniazda umożliwiając wtryskiwanemu materiałowi (proces formowania wtryskowego prowadzi się w urządzeniach zwanych wtryskarkami) uformowanie się i zestalenie. Czas wtrysku zależy od wielkości wyrobu, rodzaju materiału i sprawności wtryskarki. Z kolei jakość powstałych produktów jest zależna m.in. od konstrukcji formy wtryskowej.wykorzystywanych przez wtryskiwanie tworzyw sztucznych

Jakie są przykładowe zastosowania?

Złączki fax 48

Klocki LEGO

Obudowy

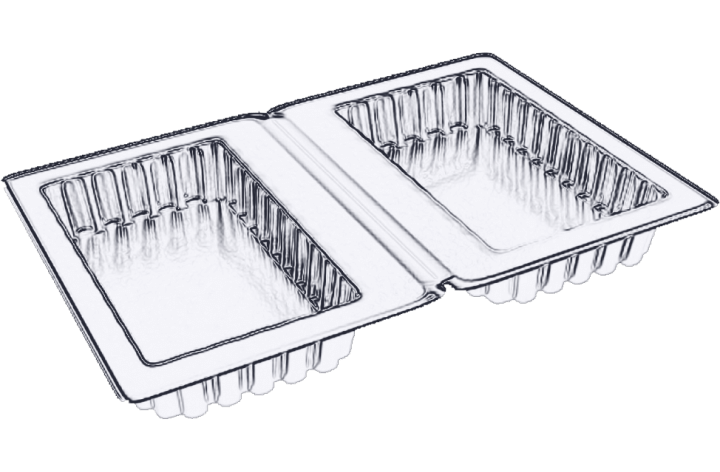

Opakowania

Połączenia gumy z metalami

Gumowe elementy

Elementy w branży motoryzacyjnej

Elementy sprzętów RTV oraz AGD

Kształtki

Artykuły codziennego użytku

Kapsle butelek

...oraz wiele innych!

Zacznij produkcję z Plastipol

Chcesz wycenić projekt? Z nami nie tracisz czasu – wypełnij formularz i sprawdź, jak szybko możemy dostarczyć Twoje części.

Jakich materiałów używa się w formowaniu wtryskowym?

Wtryskowe formowanie tworzyw sztucznych pozwala na wykorzystanie większości polimerów i tworzyw termoplastycznych. Mogą to być zarówno żywice polimerowe, jak i wszystkie tworzywa termoplastyczne, a także niektóre materiały termoutwardzalne (np. epoksydowe i fenolowe) oraz elastomery. Najbardziej odpowiednie są tworzywa termoplastyczne takie jak nylon, polietylen i polistyren z uwagi na łatwość recyklingu, szerokie zastosowanie oraz zdolność do zmiękczania podczas ogrzewania. Podczas wyboru materiałów kierujemy się kryteriami takimi jak: koszt, wytrzymałość, sprężystość (stopień, w jakim materiał można zginać bez uszkodzeń), ugięcie pod wpływem ciepła oraz absorpcja wody.

Jak przebiega proces wtryskiwania?

Proces wtryskiwania tworzyw sztucznych przebiega w czterech etapach.

Ogrzewanie i upłynnienie tworzywa

Wstępnie wysuszone granulowane tworzywo sztuczne jest podawane za pomocą tłoka z leja zasypowego do komory grzewczej. Granulki są powoli przesuwane do przodu przez ruch obrotowy ślimaka, następnie tworzywo sztuczne jest wtłaczane do ogrzewanej komory, gdzie jest topione.

Wtryskiwanie tworzywa sztucznego

W miarę przesuwania się ślimaka stopiony plastik jest przepychany przez dyszę, która opiera się o formę, umożliwiając jej wejście do wnęki formy przez system bramki i prowadnicy. Następuje wtrysk surowca pod wysokim ciśnieniem do formy, który nadaje polimerowi żądany kształt. Forma pozostaje zimna, więc tworzywo sztuczne zestala się niemal natychmiast po napełnieniu formy poprzez ciśnienie docisku.

Studzenie formy w odpowiedniej temperaturze

Powstałe wypraski w wypełnionych gniazdach formy, poddaje się procesowi chłodzenia dzięki wybranemu ośrodkowi wymiany ciepła (woda, powietrze). Czas chłodzenia to około 30-50 % czasu cyklu wtryskiwania.

Opróżnienie i zamknięcie formy

Po wychłodzeniu wypraski, uzyskana kształtka zostaje wyciągnięta z formy, po czym forma zostaje zamknięta. Następnie rozpoczyna się kolejny cykl produkcyjny.

Jakie formy są używane do wtryskiwania tworzyw sztucznych?

Wtryskiwanie tworzyw sztucznych wymaga zastosowania specjalnej formy. Formy wykorzystywane do wtrysku tworzyw sztucznych są zazwyczaj wykonane ze stali narzędziowych, ale do niektórych zastosowań odpowiednie są również stale nierdzewne i formy aluminiowe. Formy aluminiowe mają gorsze właściwości mechaniczne i są bardziej podatne na zużycie, uszkodzenia i odkształcenia podczas cykli wtrysku i zaciskania. Umożliwiamy również wtryskiwanie z wkładkami, dzięki czemu można na stałe połączyć wkładkę z innym materiałem. To rozwiązanie sprawdza się w przypadku produkcji plastikowych części z wystającymi metalowymi śrubami np. kluczy. Wtryskiwanie tworzywa sztucznego charakteryzuje wysoki koszt oprzyrządowania technologicznego, przez co jest nieekonomiczne dla krótkich serii produkcyjnych — znacznie lepiej sprawdza się w produkcji wielkoseryjnej.

Wymienne

wkładki formujące

W niektórych przypadkach możemy zamiast całej formy, wykonać wymienne wkładki formujące, co znacznie obniża koszt wdrożeniowy. Rozwiązanie to stosujemy przy małych i średnich seriach produkcyjnych.

Jaką powierzchnię mogą mieć wyprodukowane detale?

W zależności od potrzeb gotowe produkty mogą mieć różną powierzchnię. Wynika ona z zastosowanej struktury na formie. Może to być:

- Poler techniczny, czyli powierzchnia, którą otrzymujemy bezpośrednio po frezowaniu

- Poler lustro — powierzchnia gładsza niż poler techniczny, aż do otrzymania efektu lustra.

- Powierzchnia z nadaną fakturą — na podstawie różnych zabiegów nadajemy różne faktury, które mają wpływ na walory estetyczne i użytkowe, jak np. powierzchnia piaskowana.

Co więcej...

Wtrysk tworzyw sztucznych daje możliwość wykonania kilku różnych detali na jednej formie. Rozwiązanie to jest jednak rzadko stosowane ze względu na jego ograniczenia. Produkty muszą mieć podobną masę, a także czas cyklu produkcyjnego musi być zbliżony.

Jest możliwe także wykonanie elementu składającego się z dwóch tworzyw sztucznych. Proces składa się z dwóch etapów, najpierw następuje wtrysk jednego tworzywa, a następnie obtrysk drugim tworzywem.

Jakie są zalety wtryskiwania?

możliwość wytwarzania bardzo skomplikowanych wyrobów w jednej operacji technologicznej

otrzymujemy wyrób gotowy do użytkowania, praktycznie bez obróbki wykańczającej

wysoka jakość, powtarzalność kształtu i wymiarów, estetyka wyrobu

możliwość pełnej automatyzacji, komputeryzacji procesu

możliwość masowej produkcji

niska pracochłonność

niska emisja szkodliwych substancji.

Wykorzystujemy 4 technologie produkcyjne

Termoformowanie

Technologia, dzięki której skrócisz czas oczekiwania na wyprodukowanie wyrobów z tworzyw sztucznych i zmniejszysz koszty oprzyrządowania.

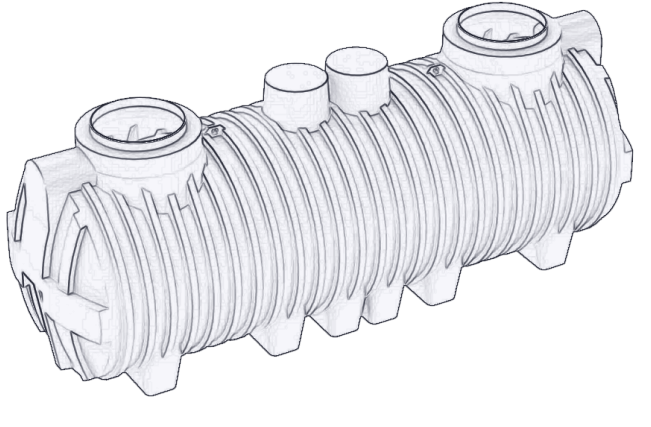

Odlewanie rotacyjne

Idealna technologia do produkcji wielkogabarytowych wyrobów z tworzyw sztucznych.

Przykładowe zastosowanie:

- pojemniki na paliwo lub substancje chemiczne

- zbiorniki przemysłowe

- pojemniki na żywność lub wodę

- kajaki i łodzie

- kaski bezpieczeństwa

Wtryskiwanie

Jedna z najbardziej wydajnych oraz najczęściej stosowanych metod produkcji prostych, jak i skomplikowanych wyrobów z tworzyw sztucznych.

Przykładowe zastosowanie:

- elementy sprzętów RTV i AGD

- obudowy

- kapsle butelek

- artykuły codziennego użytku

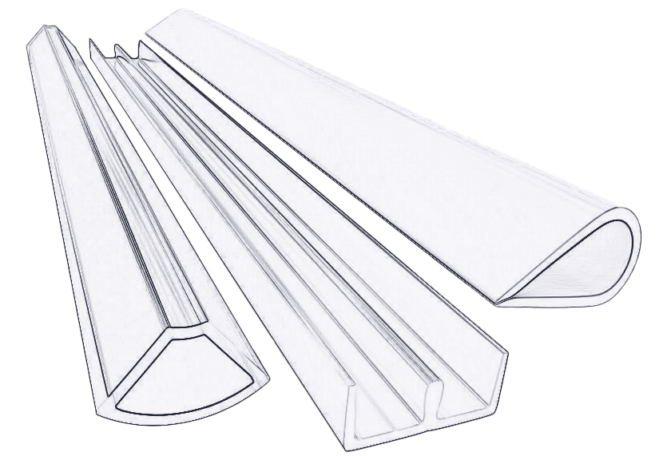

Wytłaczanie

Idealna technologia pod duże serie produkcyjne długich elementów, takich jak profile, rury lub uszczelki.

Najczęściej zadawane pytania

Jakie elementy można wykonać metodą wtryskiwania?

W branży przetwórstwa tworzyw sztucznych wtryskiwanie jest idealną technologią dla średnich, dużych i bardzo dużych serii produkcyjnych. Formowanie tworzyw sztucznych to technologia bardzo wydajna i uniwersalna, w której można wykonać większość elementów z tworzyw sztucznych, m.in.:

- obudowy

- kształtki

- opakowania

- artykuły codziennego użytku

- elementy maszyn i urządzeń

Formowanie wtryskowe tworzyw sztucznych jest ekonomicznie wydajne przy produkcji na dużą skalę i jest technologią bardzo uniwersalną. Pozwala produkować elementy w różnych rozmiarach i o różnych właściwościach przetwórczych.

Jakie są koszty wdrożeniowe dla technologii wtryskiwania?

Wtryskiwanie, koszty wdrożeniowe – Koszt formy wtryskowej z reguły wynosi od kilkunastu do kilkudziesięciu tysięcy złotych. Czasami dla skomplikowanych, wielogniazdowych form może to być ponad sto tysięcy złotych.

Aby uzyskać szczegółowe informacje o czynnikach wpłyaających na to, ile kosztuje forma wtryskowa i od czego dokładnie zależy konstrukcja formy, zapoznaj się z naszym artykułem: Formy wtryskowe – kompedium wiedzy.

Jak przebiega proces wtryskiwania tworzyw sztucznych?

Proces wtryskiwania (określanego też jako formowanie wtryskowe tworzyw sztucznych) składa się z 4 etapów:

- Ogrzewanie i upłynnienie tworzywa. Wstępnie wysuszone granulowane tworzywo sztuczne jest podawane do komory grzewczej, gdzie jest topione.

- Wtrysk tworzyw sztucznych. Następuje wtrysk surowca pod wysokim ciśnieniem do formy, który nadaje polimerowi żądany kształt. Forma pozostaje zimna, więc tworzywo sztuczne zestala się niemal natychmiast po napełnieniu formy poprzez ciśnienie docisku.

- Studzenie formy w odpowiedniej temperaturze.

Powstałe wypraski w wypełnionych gniazdach formy, poddaje się procesowi chłodzenia dzięki wybranemu ośrodkowi wymiany ciepła (woda, powietrze). Na tym etapie kluczowa jest także stabilizacja tworzywa, która zapewnia wysoką powtarzalność wymiarową, trwałość części i zgodność z wymaganiami projektowymi.

- Opróżnienie i zamknięcie formy. Po wychłodzeniu wypraski, uzyskana kształtka zostaje wyciągnięta z formy, po czym forma zostaje zamknięta.

W Plastipol dbamy dodatkowo o optymalizację procesu wtrysku, tak aby produkcja była maksymalnie wydajna i ekonomiczna.

Czy formowanie tworzyw sztucznych jest tym samym co wtryskiwanie tworzyw sztucznych?

Nie, formowanie tworzyw sztucznych i technologia wtryskiwania tworzyw sztucznych to nie są identyczne procesy. Na czym polega różnica?

Formowanie tworzyw sztucznych jest ogólnym terminem, który odnosi się do różnych technologii przetwórstwa tworzyw sztucznych. Obejmuje wiele technologii, takich jak:

Wtryskiwanie

Formowanie próżniowe

Termoformowanie

Rotomoulding (formowanie rotacyjne)

i inne.

Każda z tych technologii ma swoje specyficzne zastosowania i metody działania, odpowiednie do różnych rodzajów projektów i wymagań materiałowych.

Wtryskiwanie tworzyw sztucznych jest jedną z technik formowania tworzyw i polega na wtryskiwaniu roztopionego tworzywa sztucznego do gniazda formy pod wysokim ciśnieniem. Gdy upłynnione tworzywo stygnie i twardnieje, przyjmuje kształt formy. Wtryskiwanie jest jedną z najbardziej popularnych metod produkcji masowej elementów plastikowych ze względu na precyzję, szybkość i możliwość masowego wytwarzania skomplikowanych, identycznych elementów. Dzięki dokładności wyrobów, jaką można uzyskać w procesie wtryskiwania, jest to technolgoia stosowana w wielu sektorach przemysłu, od branży HVAC poprzez RTV i AGD, aż po branżę medyczną i artykuły codziennego użytku.

Podsumowując, formowanie tworzyw sztucznych to szerszy termin obejmujący różne technologie przetwarzania tworzywa sztucznego, podczas gdy wtryskiwanie tworzyw sztucznych jest jedną z tych technologii.

Czy Wasza wtryskownia realizuje zlecenia jednostkowe, czy tylko wielkoseryjne?

Obecnie nasza wtryskownia nie realizuje jednorazowych ani małych serii produkcyjnych. Skupiamy się na zleceniach średnio- i wielkoseryjnych, gdzie możemy w pełni wykorzystać nasz potencjał technologiczny i zoptymalizować koszty jednostkowe. Nasze procesy, park maszynowy i model współpracy są zoptymalizowane pod kątem produkcji seryjnej, co pozwala nam zagwarantować najwyższą jakość, powtarzalność i konkurencyjne koszty przy większych wolumenach. Dla produktów o standardowych wymiarach minimalna ilość produkcyjna w naszej wtryskowni wynosi 10 000 sztuk rocznie. W przypadku elementów o większych gabarytach możliwe są niższe progi produkcyjne – ustalane indywidualnie w zależności od specyfiki projektu.

Na czym polega kontrola jakości wyrobów wykonywanych metodą wtryskiwania?

Kontrola jakości we wtryskiwaniu tworzyw sztucznych to złożony, wieloetapowy proces, który rozpoczyna się już na etapie projektowania detalu i formy. W wybranych przypadkach przed produkcją seryjną stosujemy m.in. druk 3D, by ocenić geometrię i ergonomię produktu oraz zidentyfikować potencjalne wady konstrukcyjne. Podczas każdego etapu produkcji monitorujemy kluczowe parametry technologiczne – takie jak temperatura, ciśnienie oraz czas chłodzenia – aby zapewnić powtarzalność i zgodność wymiarową detali. Następnie wszystkie wytworzone wyroby są precyzyjnie mierzone, a wszelkie ewentualne odchylenia wymiarowe są na bieżąco identyfikowane i korygowane, by finalny produkt spełniał założone parametry jakościowe.

Czy możliwe jest prototypowanie elementów przed wdrożeniem produkcji seryjnej?

Tak. Oferujemy wykonanie prototypów metodą druku 3D lub – w uzasadnionych przypadkach – przy użyciu formy prototypowej. Druk 3D pozwala szybko ocenić geometrię detalu, natomiast forma prototypowa (zwykle 10–40% kosztu formy roboczej) umożliwia dokładniejsze testy przed produkcją seryjną. Zarówno druk 3D, jak i forma prototypowa to rozwiązania opcjonalne – standardowo przygotowujemy formę na podstawie modelu i, w razie potrzeby, wprowadzamy korekty już na etapie pracy na formie roboczej.

Jak wygląda proces zamówienia?

Proces przeprowadzenia zamówienia obejmuje analizę zapytania, przygotowanie oferty i wyceny, zatwierdzenie dokumentacji, wykonanie formy, próbę technologiczną i uruchomienie produkcji. Wykonujemy produkty z plastiku zarówno na formach własnych, jak i powierzonych nam przez Klienta. Więcej o współpracy z nami przeczytasz tutaj: współpraca z Plastipol.

Czy oferujecie kompleksowe usługi na wtryskarkach, wraz z produkcją form wtryskowych?

Tak, nasza wtryskownia zapewnia kompleksową obsługę, która obejmuje cały cykl. Zajmujemy się wszystkim – od koncepcji, poprzez projektowanie, wykonanie form wtryskowych, aż po dostarczenie gotowego produktu. Dzięki temu możesz powierzyć nam cały proces – od opracowania i produkcji formy wtryskowej, przez próbną serię i optymalizację parametrów, aż po seryjną produkcję i dostawę gotowych elementów. Nasze nowoczesne wtryskarki pozwalają realizować projekty w szerokim zakresie zastosowań i precyzyjnie dopasować parametry do Państwa potrzeb.

Jak długo trwa realizacja zamówienia?

Na wykonanie formy wtryskowej potrzeba zazwyczaj od 8 do 14 tygodni, natomiast sama produkcja seryjna zależy już od wielkości zamówienia – w niektórych przypadkach może zająć mniej niż 1 dzień, a przy bardzo dużych seriach nawet kilka miesięcy. Standardowy czas dla typowej serii wynosi kilka dni.

Jakie materiały można wykorzystać w procesie wtrysku?

Do wyboru są setki rodzajów tworzyw sztucznych – od standardowych polimerów po zaawansowane mieszanki techniczne. Dobór materiału zależy od zastosowania, odporności na temperaturę, ścieranie i wymaganej estetyczne.

Czy mogę skorzystać z magazynu Plastipol, jeśli nie mam miejsca na przechowywanie wyrobów?

Tak. Po zakończeniu produkcji seryjnej możesz przechować gotowe elementy w naszym magazynie. Dzięki temu nie musisz blokować własnej przestrzeni. Dostarczymy Ci serię dokładnie wtedy, kiedy będzie Ci potrzebna – zgodnie z ustalonym harmonogramem lub na Twoje zamówienie.

Czy to prawda, że usługi na wtryskarkach są najlepsze dla produkcji dużych ilości wyrobów?

Tak, usługi na wtryskarkach najlepiej sprawdzają się przy produkcji seryjnej i masowej. Proces ten pozwala wytwarzać tysiące, a nawet miliony identycznych części w krótkim czasie i przy niskim koszcie jednostkowym. Choć konieczne jest poniesienie początkowych kosztów związanych z wykonaniem formy i oprzyrządowaniem, metoda ta staje się ekonomicznie korzystna już przy produkcji elementów o standardowych wymiarach powyżej 10000 sztuk. Dodatkową zaletą jest wysoka powtarzalność i jakość – części są mocne, trwałe i spełniają ścisłe tolerancje. Dlatego usługi na wtryskarkach są rekomendowanym rozwiązaniem w projektach wymagających dużych wolumenów i stabilnej produkcji przez wiele lat.

Jak obniżyć koszty produkcji elementów z tworzyw sztucznych metodą wtryskiwania?

Koszty usług na wtryskarkach zależą głównie od projektu detalu, materiału oraz samej formy wtryskowej. Aby je obniżyć, warto już na etapie koncepcji uprościć geometrię elementu, ograniczyć grubość ścianek i zmniejszyć ilość dodatkowych mechanizmów w formie. Duże znaczenie ma także odpowiedni dobór materiału – często można zastąpić droższy polimer tańszym zamiennikiem o wystarczających właściwościach użytkowych. W Plastipol każdorazowo analizujemy projekt, aby wskazać rozwiązania, które pozwalają zoptymalizować koszty, zachowując wymagania wytrzymałościowe i estetyczne.